一种锂离子电池壳体凹坑修复装置及修复方法与流程

本发明属于电池壳体修补,具体的说是一种锂离子电池壳体凹坑修复装置及修复方法。

背景技术:

1、现3c数码方形铝壳锂离子电池在生产制造过程中,因电池壳体是铝制材料,壳体易产生凹坑,这些凹坑分为两种类型:(a)轻度凹坑。电池表面光滑,电池壳体在光线下有一明显凹坑,但是手摸上去感觉不出来。(b)重度凹坑。电池壳体有明显塌陷和变形,可以明显摸到壳体凹陷。

2、针对电池壳体轻度凹坑,可使用打磨、抛光机对壳体表面使用砂纸进行打磨、抛光,直到轻度凹坑彻底去除。对于重度凹坑,由于电池壳体表面已发生形变,壳体已产生了凹坑,现有技术中的修补材料采用的是铝质工业修补剂,此修补剂分为主剂和固化剂两类,使用过程中需要进行体积和重量配比,配比完成需要搅拌,使固化剂与主剂充分融合,然后使用刮片将修复剂涂覆于凹坑修补处,常温搁置使胶水自然固化,这种修补流程工序繁琐,操作复杂,凹坑修复合格率低,导致产生凹坑电池降级或报废处理。

3、本发明在现有生产工序中使用粘接胶水涂覆在电池壳体凹坑处,无需进行两种材料配比和搅拌,通过使用砂纸和抛光机进行打磨电池壳体修补凹坑处,使电池壳体平整无凹坑,提高生产效率和产品合格率。

4、为此,本发明提供一种锂离子电池壳体凹坑修复装置及修复方法。

技术实现思路

1、为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

2、本发明解决其技术问题所采用的技术方案是:本发明所述的一种锂离子电池壳体凹坑修复装置,包括:

3、打磨机;

4、固定模组,用于固定电池壳体;

5、所述固定模组包括:

6、底盘;

7、支撑座;

8、固接在支撑座上的滑轨;

9、滑动连接在滑轨中的两个活动臂;

10、固接在底盘一端的驱动单元,用于驱动活动臂位移以涨紧电池壳体;

11、铰接在活动臂一端底部的伸缩板,用于辅助固定电池壳体。

12、优选的,所述驱动单元包括双向气缸、曲杆;所述双向气缸的两个输出端分别经曲杆与两个活动臂的另一端固接。

13、优选的,所述活动臂的底部固接有滑块,且滑块滑动连接在滑轨中;所述活动臂的端部滑动连接有伸缩杆,用于辅助套接电池壳体。

14、优选的,还包括撑板,设置在两个活动臂的顶部;所述撑板与两个活动臂之间经曲柄铰接;所述曲柄设置四个,且对称布置在两个活动臂、撑板上。

15、优选的,所述撑板的设置有延伸板;所述延伸板经弹性连杆滑动连接在撑板两侧;所述撑板的底部固接有第一弹簧杆,且第一弹簧杆与弹性连杆配合。

16、优选的,所述撑板的底部设置有工字架,且工字架与四个曲柄相对面上的滑轴滑动配合。

17、优选的,还包括支撑单元;所述支撑单元包括齿轮、随动齿条和活动齿条;所述齿轮转动连接在底盘上;所述随动齿条固接在活动臂侧面,且随动齿条与齿轮啮合;所述活动齿条与齿轮啮合,且活动齿条相邻于活动臂的一端固接有支撑架,用于支撑电池壳体。

18、优选的,所述随动齿条、活动齿条均与滑轨平行;所述底盘上开设有滑槽,且滑槽内平行于活动齿条固接有第二弹簧杆;所述活动齿条经滑板滑动连接在滑槽中,且第二弹簧杆与滑板配合。

19、一种锂离子电池壳体凹坑修复方法,包括如下步骤:

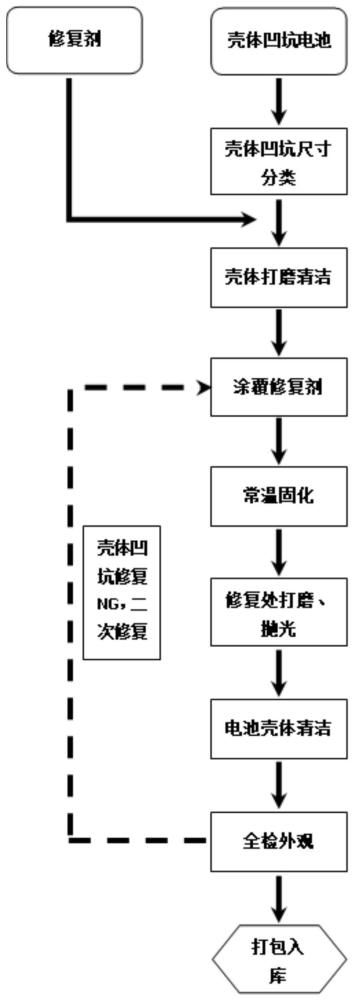

20、s1:确定电池壳体的凹坑尺寸,并分类;

21、s2:对电池壳体进行固定;

22、s3:对电池壳体上的凹坑处进行打磨除尘、除污;

23、s4:于电池壳体上的凹坑涂覆修补剂,并常温搁置固化;

24、s5:再次对电池壳体凹坑修补处进行打磨、抛光;

25、s6:修补后的电池壳体除尘、除污;

26、s7:全检修补后的电池壳体外观;

27、s8:判断是否存在缺陷,若仍存在,进行二次修补;若不存在,取下电池壳体,打包入库。

28、优选的,所述s4中,对壳体凹坑电池使用修补剂修复时,根据凹坑尺寸大小,深度涂覆不同剂量修补剂,修补剂涂覆于电池壳体的凹坑处,修补剂固化时间需≥30分钟。

29、本发明的有益效果如下:

30、1.本发明所述的一种锂离子电池壳体凹坑修复装置及修复方法,使用粘接胶水修补电池壳体凹坑,打磨机对电池壳体凹坑修补处进行打磨,可以提高电池合格率和降低生产成本;该修复方法使用的凹坑修补剂具有优异干燥速度,无需进行主剂与固化剂体积和重量配比和搅拌,无需使用刮片将涂覆修复剂涂覆均匀,使用粘接胶水涂覆在电池凹坑处,常温搁置30分钟胶水即可固化;修补剂固化后,修复处使用打磨机打磨后凹坑修复平整,有较强的硬度和耐磨性;

31、2.本发明所述的一种锂离子电池壳体凹坑修复装置及修复方法,利用驱动单元驱动两个活动臂同步背离运动,当两个活动臂同步背离时,能够进一步压缩伸缩板,使得扭簧的弹性势能持续增大,进而作用在电池壳体内壁的压力也逐渐增大,使得电池壳体逐渐被抵紧固定,从而能够方便的进行后续的打磨和涂覆修补剂的工序;

32、3.本发明所述的一种锂离子电池壳体凹坑修复装置及修复方法,通过曲柄可带动平贴于活动臂的撑板与活动臂分离,且撑板位移方向朝向电池壳体的内侧面,具体的,撑板位移方向朝向于电池壳体凹坑处对应的内侧面;当活动臂位移一段行程后,能够将电池壳体的内腔两侧抵紧,而撑板也能够对电池壳体凹坑处对应的内侧面进行抵紧,在打磨机对凹坑处进行打磨时,利用撑板有利于打磨工作的实施,同时可防止打磨机施加在电池壳体上的压力过大而导致凹坑的尺寸进一步增大。

技术特征:

1.一种锂离子电池壳体凹坑修复装置,包括:

2.根据权利要求1所述的一种锂离子电池壳体凹坑修复装置,其特征在于:所述驱动单元包括双向气缸(2)、曲杆(21);所述双向气缸(2)的两个输出端分别经曲杆(21)与两个活动臂(4)的另一端固接。

3.根据权利要求2所述的一种锂离子电池壳体凹坑修复装置,其特征在于:所述活动臂(4)的底部固接有滑块(43),且滑块(43)滑动连接在滑轨(31)中;所述活动臂(4)的端部滑动连接有伸缩杆(42),用于辅助套接电池壳体。

4.根据权利要求1所述的一种锂离子电池壳体凹坑修复装置,其特征在于:还包括撑板(6),设置在两个活动臂(4)的顶部;所述撑板(6)与两个活动臂(4)之间经曲柄(44)铰接;所述曲柄(44)设置四个,且对称布置在两个活动臂(4)、撑板(6)上。

5.根据权利要求4所述的一种锂离子电池壳体凹坑修复装置,其特征在于:所述撑板(6)的设置有延伸板(61);所述延伸板(61)经弹性连杆滑动连接在撑板(6)两侧;所述撑板(6)的底部固接有第一弹簧杆(63),且第一弹簧杆(63)与弹性连杆配合。

6.根据权利要求5所述的一种锂离子电池壳体凹坑修复装置,其特征在于:所述撑板(6)的底部设置有工字架(62),且工字架(62)与四个曲柄(44)相对面上的滑轴滑动配合。

7.根据权利要求1所述的一种锂离子电池壳体凹坑修复装置,其特征在于:还包括支撑单元;所述支撑单元包括齿轮(7)、随动齿条(71)和活动齿条(72);所述齿轮(7)转动连接在底盘(1)上;所述随动齿条(71)固接在活动臂(4)侧面,且随动齿条(71)与齿轮(7)啮合;所述活动齿条(72)与齿轮(7)啮合,且活动齿条(72)相邻于活动臂(4)的一端固接有支撑架(73),用于支撑电池壳体。

8.根据权利要求7所述的一种锂离子电池壳体凹坑修复装置,其特征在于:所述随动齿条(71)、活动齿条(72)均与滑轨(31)平行;所述底盘(1)上开设有滑槽(11),且滑槽(11)内平行于活动齿条(72)固接有第二弹簧杆(8);所述活动齿条(72)经滑板滑动连接在滑槽(11)中,且第二弹簧杆(8)与滑板配合。

9.一种锂离子电池壳体凹坑修复方法,使用权利要求1-8任一所述的一种锂离子电池壳体凹坑修复装置进行修复,其特征在于:包括如下步骤:

10.根据权利要求9所述的一种锂离子电池壳体凹坑修复方法,其特征在于:所述s4中,对壳体凹坑电池使用修补剂修复时,根据凹坑尺寸大小,深度涂覆不同剂量修补剂,修补剂涂覆于电池壳体的凹坑处,修补剂固化时间需≥30分钟。

技术总结

本发明属于电池壳体修补技术领域,具体的说是一种锂离子电池壳体凹坑修复装置及修复方法,包括:打磨机;固定模组,用于固定电池壳体;所述固定模组包括:底盘;支撑座;固接在支撑座上的滑轨;滑动连接在滑轨中的两个活动臂;使用粘接胶水修补电池壳体凹坑,打磨机对电池壳体凹坑修补处进行打磨,可以提高电池合格率和降低生产成本;该修复方法使用的凹坑修补剂具有优异干燥速度,无需进行主剂与固化剂体积和重量配比和搅拌,无需使用刮片将涂覆修复剂涂覆均匀,使用粘接胶水涂覆在电池凹坑处,常温搁置30分钟胶水即可固化;修补剂固化后,修复处使用打磨机打磨后凹坑修复平整,有较强的硬度和耐磨性。

技术研发人员:林俊颇,林俊仰,郑继朝,黎伟宏,徐柳杨,程霄

受保护的技术使用者:中山天贸电池有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!