一种连铸铸坯在线测长的方法、设备及存储介质与流程

本发明属于炼钢厂连铸生产过程领域,用于连铸生产铸坯测长管理,涉及一种连铸铸坯在线测长的方法、设备及存储介质。

背景技术:

1、在连铸生产过程中,有相关设备实时检测拉速和浇铸长度等信息,通常操作人员都是依据这些信息进行相关生产操作。由于相关检测设备存在不稳定性、铸坯存在不平整等情况,导致测量的浇铸长度与实际铸坯相比存在偏长或者偏短的情况。

2、在这种情况下,直接采用本次切割点和上次切割点对应的浇铸长度的差值来计算铸坯长度就不准确。为了得到真实的铸坯长度,通常需要进行人工测长或者采用专用设备测长,这样就增加了人工劳动强度或设备投入,并且降低了数据的实时性,不利于实际生产操作。

技术实现思路

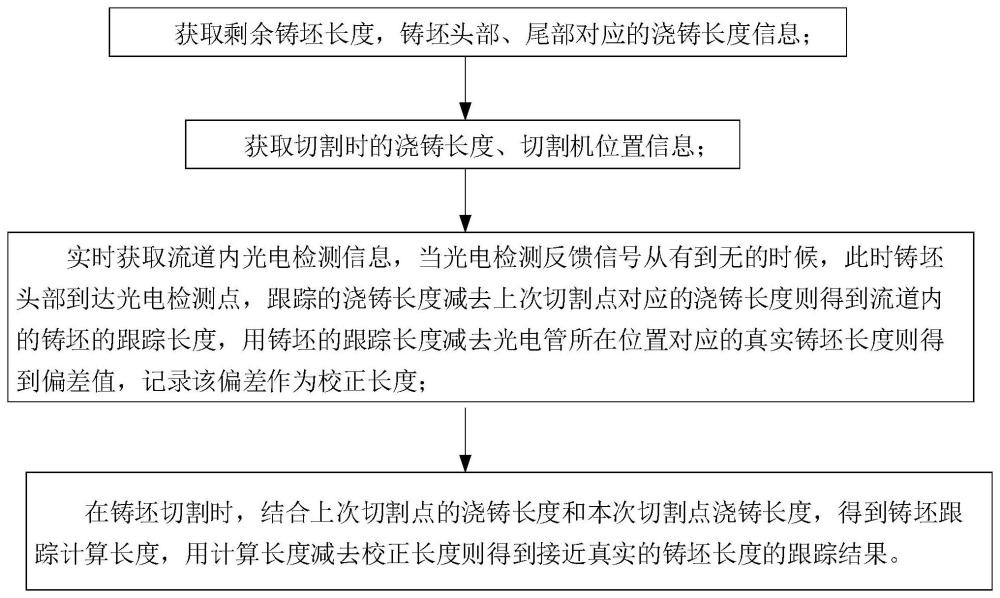

1、为了解决上述问题,本发明采用的技术方案是:一种连铸铸坯在线测长的方法,包括以下步骤:

2、获取剩余铸坯长度,铸坯头部对应的浇铸长度等信息、铸坯尾部对应的浇铸长度等信息;

3、获取切割时的浇铸长度、切割机位置信息;

4、基于跟踪流道内光电检测信息,当光电检测反馈信号从有到无的时候,此时铸坯头部正好到达光电检测点,跟踪的浇铸长度减去上次切割点对应的浇铸长度则得到流道内的铸坯的跟踪长度,用铸坯的跟踪长度减去光电管所在位置对应的真实铸坯长度则得到偏差值,记录该偏差作为校正长度;

5、在铸坯切割时,结合上次切割点的浇铸长度和本次切割点浇铸长度,得到铸坯计算长度,用计算铸坯长度减去校正长度则得到接近真实的铸坯长度的跟踪结果。

6、进一步地,该方法适用于在自动切割模式下,切割机在完成一次切割后,将自动回到原位,在待切长度条件满足时,将执行预压、主压和切割流程。

7、进一步地,所述铸坯长度为8-11米,光电检测点在切割机原位后端7.5米、9.0米或10.8米的位置。

8、进一步地,所述校正长度根据检测点对应的真实铸坯的长度和跟踪剩余铸坯的长度的差值,校正已切割铸坯的长度。

9、一种连铸铸坯在线测长的装置,包括光电管、处理器和存储器,其中,所述处理器执行所述存储器中存储的计算机程序时实现如上任一项所述的铸坯在线测长的方法。

10、一种计算机可读存储介质,用于存储计算机程序,其中,所述计算机程序被处理器执行时实现如上任一项所述的在线测长的方法。

11、本发明提供的一种连铸铸坯在线测长的方法、设备及存储介质,在铸坯开始切割的时候就可以得到准确的长度,从而提高得到铸坯长度的实时性和准确性,进而为切割操作人提供及时、真实的操作反馈,降低人工劳动强度,提高劳动效率。

技术特征:

1.一种连铸铸坯在线测长的方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种连铸铸坯在线测长的方法,其特征在于:该方法适用于在自动切割模式下,切割机在完成一次切割后,将自动回到原位,在待切长度条件满足时,将执行预压、主压和切割流程。

3.根据权利要求1所述的一种连铸铸坯在线测长的方法,其特征在于:所述铸坯长度为8-11米,光电检测点在切割机原位后端7.5米、9.0米或10.8米位置。

4.根据权利要求1所述的一种连铸铸坯在线测长的方法,其特征在于:所述校正长度根据检测点对应的真实铸坯的长度和跟踪剩余铸坯的长度的差值,校正已切割铸坯的长度。

5.一种连铸铸坯在线测长的装置,其特征在于,包括光电管、处理器和存储器等,其中,所述处理器执行所述存储器中存储的计算机程序时实现如权利要求1至4任一项所述的铸坯在线测长的方法。

6.一种计算机可读存储介质,其特征在于,用于存储计算机程序,其中,所述计算机程序被处理器执行时实现如权利要求1至4任一项所述的在线测长的方法。

技术总结

本发明一种连铸铸坯在线测长的方法,包括以下步骤:获取剩余铸坯长度,铸坯头部及尾部对应的浇铸长度信息;获取切割时的浇铸长度、切割机位置信息;基于跟踪流道内光电检测信息,当光电检测反馈信号从有到无的时候,铸坯头部正好到达光电检测点,用PLC跟踪的浇铸长度减去上次切割点对应的浇铸长度则得到流道内的铸坯长度,用流道内的铸坯长度减去光电管所在位置对应的真实铸坯长度则得到偏差值,并记录该偏差作为校正长度,在铸坯切割时,结合上次切割点的浇铸长度和本次切割点浇铸长度,得到铸坯计算长度,用计算长度减去校正长度则得到真实的铸坯长度。该方法为切割操作人提供及时、真实的操作反馈,降低人工劳动强度,提高劳动效率。

技术研发人员:孙维松,伍岩,骆德平,郭明辉,苟利明

受保护的技术使用者:攀钢集团西昌钢钒有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!