一种向下蒸发的线性蒸发源的制作方法

本发明涉及光伏镀膜,尤其涉及一种向下蒸发的线性蒸发源。

背景技术:

1、真空镀膜行业的膜层有很多技术实现方式,蒸发镀膜是其中一种,将材料加热至蒸发工艺温度使功能材料变为气态,沉积到被镀基材上,被镀基材可以是柔性的金属、无机材料或有机材料,也可以是非柔性的硅片、玻璃等材料。光伏、半导体等行业适用领域和材料的量产一般采用蒸发镀膜。

2、蒸发源根据结构可以分为点蒸发源、线性蒸发源和面蒸发源。点蒸发源一般的镀膜效率或膜厚均匀性会受到结构限制。线性蒸发源简单来说是沿宽度方向的多个点蒸发源的集合成一个整体结构,从镀膜效率和膜厚均匀性方面能够达到量产的效率或产能。面蒸发源从视觉上是将多个线性蒸发源沿基材运动方向根据产能进行平行复制集合而成。

3、被镀的工件一般称为基材,英文名称substrate,基材放置和运动方向可以分为水平式和立式两种。立式结构原则上镀膜幅宽做到量产幅宽并且可以通过增加镀膜幅宽来提高产能,且不存在由于增加幅宽而加强结构造成的膜材蒸发的遮蔽问题,只是技术上的复杂性和整体成本更高,理论上可以高比例甚至理论上全面积镀膜。水平结构的柔性基材由于在线张力的存在,向上和向下两种镀膜方向基材均不需要用支撑结构,也可以理论上高比例甚至理论上全面积镀膜。而水平平板式结构的基材如果是向上镀膜,随着幅宽的增加基材的中部位置就会产生越来越大的弯曲变形,势必要在需要的位置做加强结构,这样就会造成两种情况:一是不能高比例以至全面积镀膜,二是加强位置会影响周边区域的镀膜质量和效果造成合格品面积比例下降。这种情况在整块基材和多块硅片等基材整体幅宽达到一定程度后都会发生。

4、而平板式镀膜工艺在光伏等行业应用还是最广泛的,通过增加幅宽来增加产能和产品竞争力是必然的技术路径。如果这种方式被限制,就会直接造成设备的迭代升级中断,造成该技术和设备的性价比下降,更甚的事该技术的生命周期终结。

5、现有方法实现材料蒸发的技术及结构都是将蒸发材料置于不同形式的容器中,通过电阻加热、电子束加热、感应加热、激光加热等各种适用的加热方式将蒸发材料加热使之熔化蒸发或升华,绝大多数结构都是蒸发材料气体运动方向都是向上,即使有一些设计进行全路径温控使蒸发材料从较远方向供应蒸发材料实现向下蒸发,但是结构上复杂性造成技术上的可控性或可靠性不足,蒸发材料的均匀性得不到控制,不便进行广泛应用,也不方便增加镀膜幅宽进行迭代,更不能应用于对于成本和性价比非常敏感的光伏行业。

技术实现思路

1、鉴于上述的分析,本发明旨在提供一种向下蒸发的线性蒸发源,用以解决现有向下蒸发的线性蒸发源材料均匀性差、温度及镀膜过程难以控制、难以实现较大幅宽镀膜的需求、生产成本高、效率低等问题之一。

2、为了实现上述目的,本发明采用以下技术方案:

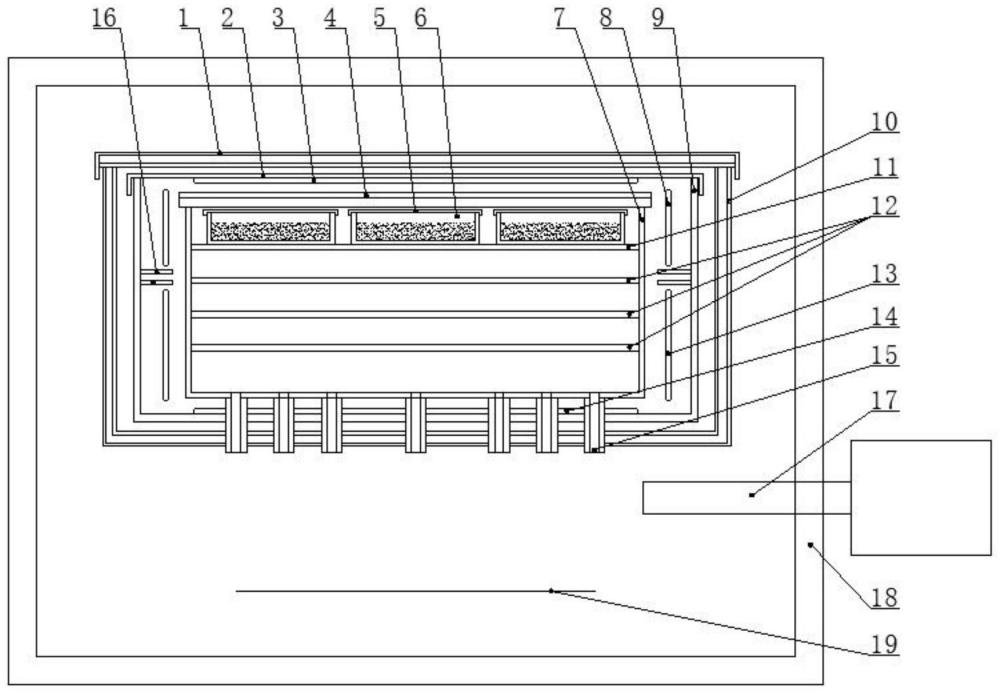

3、一种向下蒸发的线性蒸发源,包括自外向内依次套设的支撑结构、外坩埚和材料坩埚,所述的外坩埚上端密封连接有外坩埚盖板,所述的外坩埚内自上而下设置有坩埚支撑板和至少一个带有多孔的导流匀气板,所述的材料坩埚放置在所述的坩埚支撑板上,所述的外坩埚和所述的支撑结构之间设置有加热器,所述的外坩埚下端设置有多个用于将蒸气喷向基材的喷嘴,所述的支撑结构底部设置有用于喷嘴伸出的开孔结构。

4、进一步的,所述的坩埚支撑板和所述的导流匀气板与外坩埚活动连接。

5、进一步的,所述的外坩埚的内径自上而下相同或者逐渐减小。

6、进一步的,所述的材料坩埚设置有一个或多个,所述的材料坩埚上端设置有材料坩埚导流盖板,所述的材料坩埚导流盖板上设置有多个导流孔。

7、进一步的,所述的加热器包括在垂直方向设置的上侧部加热器和/或下侧部加热器。

8、进一步的,所述的加热器还包括设置在支撑结构盖板或外坩埚盖板上的上部加热器。

9、进一步的,所述的加热器还包括设置在外坩埚底部内侧或外侧的喷嘴加热器。

10、进一步的,所述的上部加热器、上侧部加热器、下侧部加热器和喷嘴加热器形状相同或不同。

11、进一步的,所述的上侧部加热器和下侧部加热器之间设置有内隔热结构。

12、进一步的,所述的喷嘴与水平方向的夹角为α,其中,0°<α≤90°。

13、进一步的,喷嘴设置成一排或多排。

14、进一步的,所述的支撑结构套设在隔热装置内部。

15、进一步的,所述的隔热装置由上部隔热结构和侧部及下部隔热结构组成。

16、进一步的,所述的线性蒸发源还电连接有镀膜检测单元。

17、与现有技术相比,本发明至少可实现如下有益效果之一:

18、(1)本发明的线性蒸发源可以实现向下蒸发镀膜,适用于宽幅较大的基材镀膜,当材料在材料坩埚中进行加热产生蒸气,由于外坩埚为密封的结构,蒸气不能从外坩埚的上方排出,由于外坩埚下端设置有多个喷嘴,蒸气会通过导流匀气板后通过喷嘴排出,导流匀气板上设置有多个孔,可以使蒸气更加均匀的通过喷嘴排出进行镀膜;

19、(2)本发明的外坩埚内径自上而下逐渐减小,配合导流匀气板使得蒸汽从上自下逐级匀气,可以使得喷嘴喷出均匀的蒸汽,镀膜均匀,且效率较高;

20、(3)本发明通过匀气导流板多级匀气,并结合上部加热器、上侧部加热器、下侧部加热器和喷嘴加热器四种加热器组合使用,通过匀气层数和加热器的适配更容易达到均匀性等工艺要求。并且可以从低温到1500℃左右广泛应用,不只适用于有机物等中低温材料,对银铜铝等金属材料同样使用,因此相较于其它蒸发技术对蒸发材料具有广泛得多的适用性;

21、(4)本发明的蒸发源可以通过选择加热器及各零件的材料,实现不同加热温度的调整,当温度低于700-800℃时,材料应用上低于700-800℃金属材料和金属铠装加热器比例会很高,如果加热温度高于700-800℃,低于1500℃时,材料选择陶瓷、石墨、钨、钼、钽、铌难熔金属等高温材料;

22、(5)本发明的蒸发源在真空环境中工作,具体的压力值根据工艺需求进行设置,可应用于光伏等行业,满足越来越大镀膜幅宽的工艺和产能升级需求;采用本发明的蒸发源镀膜时,镀膜厚度均匀,镀膜的效率更高。

23、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其它特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其它优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

技术特征:

1.一种向下蒸发的线性蒸发源,其特征在于,包括自外向内依次套设的支撑结构、外坩埚和材料坩埚,所述的外坩埚上端密封连接有外坩埚盖板,所述的外坩埚内自上而下设置有坩埚支撑板和至少一个带有多孔的导流匀气板,所述的材料坩埚放置在所述的坩埚支撑板上,所述的外坩埚和所述的支撑结构之间设置有加热器,所述的外坩埚下端设置有多个用于将蒸气喷向基材的喷嘴,所述的支撑结构底部设置有用于喷嘴伸出的开孔结构。

2.根据权利要求1所述的一种向下蒸发的线性蒸发源,其特征在于,所述的坩埚支撑板和所述的导流匀气板与外坩埚活动连接。

3.根据权利要求1所述的一种向下蒸发的线性蒸发源,其特征在于,所述的外坩埚的内径自上而下相同或者逐渐减小。

4.根据权利要求1所述的一种向下蒸发的线性蒸发源,其特征在于,所述的材料坩埚设置有一个或多个,所述的材料坩埚上端设置有材料坩埚导流盖板,所述的材料坩埚导流盖板上设置有多个导流孔。

5.根据权利要求1所述的一种向下蒸发的线性蒸发源,其特征在于,所述的加热器包括在垂直方向设置的上侧部加热器和/或下侧部加热器。

6.根据权利要求5所述的一种向下蒸发的线性蒸发源,其特征在于,所述的加热器还包括设置在支撑结构盖板或外坩埚盖板上的上部加热器。

7.根据权利要求6所述的一种向下蒸发的线性蒸发源,其特征在于,所述的加热器还包括设置在外坩埚底部内侧或外侧的喷嘴加热器。

8.根据权利要求7所述的一种向下蒸发的线性蒸发源,其特征在于,所述的上部加热器、上侧部加热器、下侧部加热器和喷嘴加热器形状相同或不同。

9.根据权利要求7所述的一种向下蒸发的线性蒸发源,其特征在于,所述的上侧部加热器和下侧部加热器之间设置有内隔热结构。

10.根据权利要求1-9任一项所述的一种向下蒸发的线性蒸发源,其特征在于,所述的喷嘴与水平方向的夹角为α,其中,0°<α≤90°。

11.根据权利要求10所述的一种向下蒸发的线性蒸发源,其特征在于,喷嘴设置成一排或多排。

12.根据权利要求1-9任一项所述的一种向下蒸发的线性蒸发源,其特征在于,所述的支撑结构套设在隔热装置内部。

13.根据权利要求12所述的一种向下蒸发的线性蒸发源,其特征在于,所述的隔热装置由上部隔热结构和侧部及下部隔热结构组成。

14.根据权利要求1-9任一项所述的一种向下蒸发的线性蒸发源,其特征在于,所述的线性蒸发源还电连接有镀膜检测单元。

技术总结

本发明涉及一种向下蒸发的线性蒸发源,属于光伏镀膜技术领域,用以解决现有向下蒸发的线性蒸发源材料均匀性差、难以实现较大幅宽镀膜的需求、温度及镀膜过程难以控制、生产成本高、效率低等问题之一。本发明的线性蒸发源可以实现向下蒸发镀膜,适用于宽幅较大的基材镀膜,当材料在材料坩埚中进行加热产生蒸气,由于外坩埚为密封的结构,蒸气不能从外坩埚的上方排出,由于外坩埚下端设置有多个喷嘴,蒸气会通过导流匀气板后通过喷嘴排出,导流匀气板上设置有多个孔,可以使蒸气更加均匀的通过喷嘴排出进行镀膜。

技术研发人员:闫风

受保护的技术使用者:北京北方鸿瑞科技有限公司

技术研发日:

技术公布日:2024/6/23

- 还没有人留言评论。精彩留言会获得点赞!