一种铝锭连续铸造铸模内铝液高度测量装置及方法

本发明涉及铝锭生产质量控制,更具体的说是涉及一种铝锭连续铸造铸模内铝液高度测量方法。

背景技术:

1、在铝锭连续铸造生产线中,铸模内铝液高度是铝锭成型后重量的决定性参数,例如,铝锭质量指标为20kg正负1.5kg和25kg正负2kg,这种重量误差体现在高度上,高度误差为正负4毫米和正负5毫米,在铝液刚刚浇注到铸模内的时候,对铝液铸模内的高度测量极为关键,能够及时反馈成型后铝锭的大小,及时调整铝液流量,将会大幅降低成品铝锭的不合格数量,以免在铝锭码垛后才发现铝垛质量不合格。

2、目前测量方式为测量铸造机铸模内铝液高度,具体为:理论铸模底部高度值减去铸模内铝液高度值,计算出铝液高度,从而测量出成品铝锭的重量,该测量方法要求是铸造机中的300多块铸模底部必须要一致,要求铸模厚度一致,安装高度一致,链条高度一致,铸模不能出现搭边翘起现象,这在铸造车间几乎是不可能完全做到。

3、因此,如何提高一种铝锭连续铸造铸模内铝液高度测量装置及方法是本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种铝锭连续铸造铸模内铝液高度测量装置及方法,通过将测距传感器安装在铸造机侧上方、距离铸造机2米以上的位置,解决了因铝液浇注过程中产生的辐射热导致测距传感器温度上升的问题,既提高了测距传感器的使用寿命,也充分保证了铝液高度测量结果的准确性,为后续合理调整铝液流量提供了可靠的数据支持。

2、为了实现上述目的,本发明采用如下技术方案:

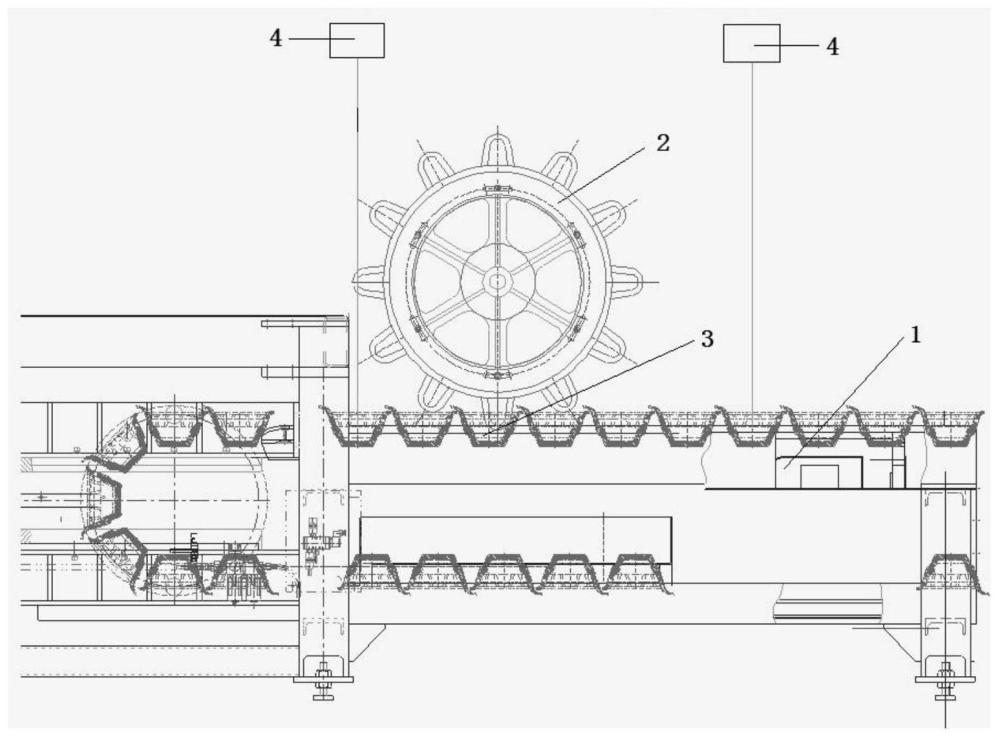

3、一种铝锭连续铸造铸模内铝液高度测量装置及方法,包括铸造机、船型流槽、铸模和测距传感器;

4、所述流槽固定安装在所述铸造机中部,用于向所述铸模内浇注铝液;

5、所述铸模安装在所述铸造机上,用于盛装铝液,将高温铝液通过间接冷却的方式铸成铝锭;

6、所述测距传感器安装在所述铸造机侧上方,用于测量所述铸模内的铝液高度。

7、进一步的,所述铸造机上设置有传送链条,多个所述铸模依次安装在所述传送链条上。

8、进一步的,所述铸模为梯形凹槽结构。

9、进一步的,所述测距传感器为激光测距设备,且安装在所述铸造机2米以上的侧面位置。

10、进一步的,所述测距传感器的数量为4个,两两对应安装在所述铸造机侧上方两侧。

11、一种铝锭连续铸造铸模内铝液高度测量方法,包括以下步骤:

12、s1,对测距传感器的安装位置进行校对;

13、s2,测量未浇注铝液前铸模底部两端到所述测距传感器的直线距离以及斜面角度α;

14、s3,测量浇注铝液后两端液面到所述测距传感器的直线距离;

15、s4,计算浇注铝液前后的直线距离差;

16、s5,根据三角函数原理计算出铸模内铝液两端的高度。

17、经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种铝锭连续铸造铸模内铝液高度测量装置及方法,通过将测距传感器安装在铸造机侧上方、距离铸造机2米以上的位置,解决了因铝液浇注过程中产生的辐射热导致测距传感器温度上升的问题,提高了测距传感器的使用寿命;通过在浇注铝液前的铝锭铸模内铸模底部两端高度测量,然后在浇注铝锭后铸模内同一位置铝液高度测量,计算同一位置高度铝锭铸模内两端的高度差,能有效避免铝液高度测量时铸模安装左右不平或者前后不平带来的测量误差,充分保证了铝液高度测量结果的准确性,为后续合理调整铝液流量提供了可靠的数据支持。

技术特征:

1.一种铝锭连续铸造铸模内铝液高度测量装置及方法,其特征在于,包括铸造机、船型流槽、铸模和测距传感器;

2.根据权利要求1所述的一种铝锭连续铸造铸模内铝液高度测量装置,其特征在于,所述铸造机上设置有传送链条,多个所述铸模依次安装在所述传送链条上。

3.根据权利要求1所述的一种铝锭连续铸造铸模内铝液高度测量装置,其特征在于,所述铸模为梯形凹槽结构。

4.根据权利要求1所述的一种铝锭连续铸造铸模内铝液高度测量装置,其特征在于,所述测距传感器为激光测距设备,且安装在所述铸造机2米以上的侧面位置。

5.根据权利要求1所述的一种铝锭连续铸造铸模内铝液高度测量装置,其特征在于,所述测距传感器的数量为4个,两两对应安装在所述铸造机侧上方两侧。

6.一种铝锭连续铸造铸模内铝液高度测量方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种铝锭连续铸造铸模内铝液高度测量装置及方法,装置包括铸造机、船型流槽、铸模和测距传感器;船型流槽固定安装在铸造机中部,用于向铸模内浇注铝液;铸模安装在铸造机上,用于盛装铝液,将高温铝液通过间接冷却的方式铸成铝锭;测距传感器安装在铸造机侧上方,用于测量铸模内的铝液高度。本发明通过将测距传感器安装在铸造机侧上方、距离铸造机2米以上的侧面位置,解决了因铝液浇注过程中产生的辐射热导致测距传感器温度上升的问题,提高了测距传感器的使用寿命,并通过计算铝锭铸模内两端同一位置的高度差,有效提高了铝液高度测量结果的准确性,为后续合理调整铝液流量提供了可靠的数据支持。

技术研发人员:刘满强,张猛,高佑德,周红莉

受保护的技术使用者:兰州理工大学

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!