一种大尺寸高温高压釜用镍基合金及制备方法与流程

本发明涉及金属材料领域,特别涉及一种大尺寸高温高压釜用镍基合金及制备方法。

背景技术:

1、镍基合金按照强化方式可分为固溶强化型镍基合金和时效强化型镍基合金。时效强化型镍基合金强度高、韧性好,具有较为突出的耐高温、耐局部腐蚀及耐应力腐蚀性能,是高端装备领域大量使用的关键材料。

2、在高温高压釜的常用温度650℃下,718合金和706合金的屈服强度可达到800mpa以上、持久蠕变性能好、断裂韧性高,使其成为高温高压釜常用材料。然而,718合金中铌含量很高,难以制备大型锻件,无法满足大尺寸高温高压釜需求;706合金中铌含量有所降低,但大型锻件仍然面临偏析问题,而且高温下的合金显微组织稳定性和力学性能存在不足。另外,高温高压釜用718合金和706合金通常需要采用三联工艺冶炼,其工序多、过程复杂、对设备要求高、成材率低,综合成本高。

技术实现思路

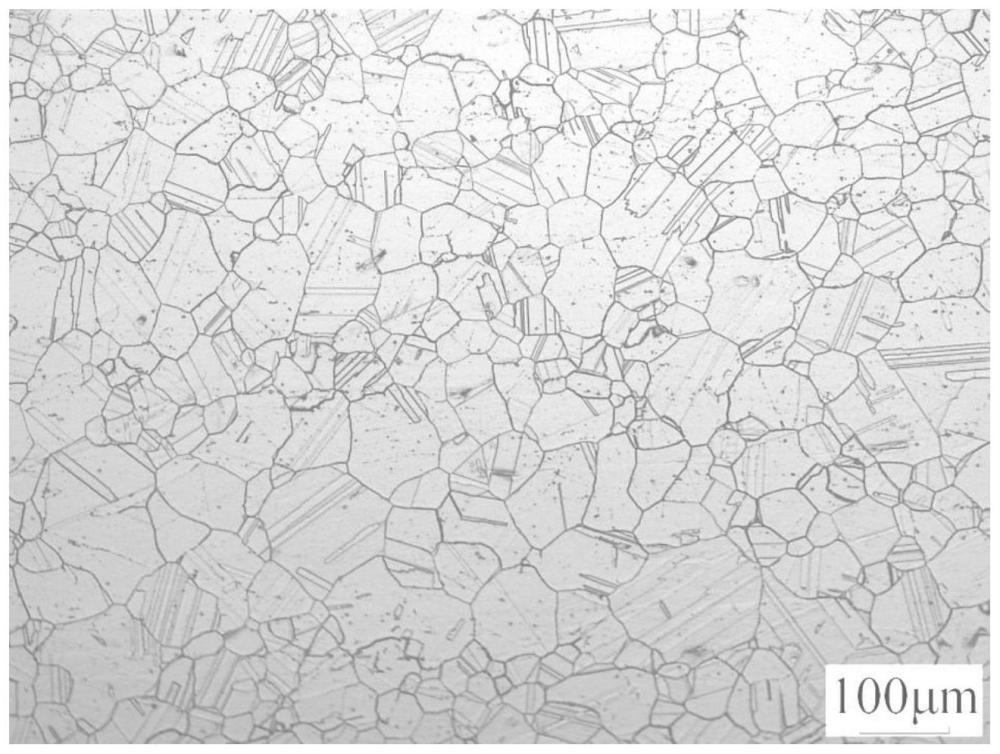

1、本发明的目的是提供一种大尺寸高温高压釜用镍基合金及制备方法,采用所述方法制备的合金材料,可满足φ500~900mm直径的高温高压釜材料生产,其成分和组织均匀,无明显偏析,且高温下的合金显微组织稳定性、强韧性优良,适用于大尺寸高温高压釜制造。

2、本发明的技术方案:

3、大尺寸高温高压釜用镍基合金,其各组分的重量百分含量为:c:0.03~0.08%、cr:17.5~19.0%、mo:4.0~5.5%、co:12.5~16.0%、al:1.5~2.0%、ti:3.0~3.5%、v:0.03~0.07%、zr:0.02~0.06%、b:0.002~0.006%、有害元素<2%,ni余量。

4、较好的技术方案是,该合金各组分的重量百分含量为:c:0.05~0.07%、cr:18.0~18.5%、mo:4.3~4.5%、co:15.0~15.5%、al:1.5~1.8%、ti:3.2~3.5%、v:0.03%、zr:0.03~0.05%、b:0.005~0.006%、有害元素<2%,ni余量。

5、上述有害元素fe≤1.0%、nb≤0.3%、cu≤0.2%、si≤0.1%、mn≤0.1%、p≤0.008、s≤0.001、pb≤0.0003、bi≤0.00002%、se≤0.001%、o≤0.002%、n≤0.005%。

6、上述合金的制备方法有以下步骤:

7、1)真空感应熔炼

8、按照上述配比将大料cr、ni、mo、co、c、中间合金ni40%-v60%放入真空感应熔炼炉中熔化,真空精炼40~60分钟;充入氩气,加入一次小料al,全部熔化后,真空精炼15~30分钟;充入氩气,依次加入二次小料ti、zr、中间合金ni70%-b30%,再次抽真空,调整温度至1500~1530℃,搅拌,静置20~30分钟,浇铸成电极棒;

9、2)电渣重熔

10、电极棒300℃烘烤≥3h,焊接;将渣料在900℃烘烤或预熔后备用;将渣料熔融,插入电极棒,提高电流至熔速稳定的最低电流值,或恒定的熔速,缓慢熔化,凝固,得到电渣锭;

11、电渣锭中有害元素的重量百分含量:fe≤1.0%、nb≤0.3%、cu≤0.2%、si≤0.1%、mn≤0.1%、p≤0.008、s≤0.001、pb≤0.0003、bi≤0.00002%、se≤0.001%、o≤0.002%、n≤0.005%;

12、3)热加工

13、电渣锭表面均匀涂抹抗氧化保温涂料,自然干燥后,以<300℃/h的速度升温至1130℃,保温6h,锻造,小压下量压实表面,随后两次墩粗拔长,终锻温度850~900℃,得到锻件;

14、4)热处理

15、步骤3)所得锻件分三步热处理:

16、第一步:随炉升温,1040~1080℃保温3h,出炉水冷;

17、第二步:到温装炉,845~855℃保温4h,出炉空冷;

18、第三步:到温装炉,760~770℃保温16h,出炉空冷;

19、得到大尺寸高温高压釜用镍基合金。

20、步骤2)所述渣料各组分重量百分含量为:配方caf2:al2o3:cao:mgo=60~70:10~13:13~15:6~9。

21、步骤2)所述熔速稳定是指一分钟内熔速波动不超过5%。

22、步骤2)所述恒定的熔速设定值为:结晶器直径(mm)÷70~120,所得熔速单位为ka。

23、步骤3)所述热加工为锻造成型,其总锻造比≥9:1,末火次锻造比≥2:1。

24、步骤3)所述小压下量为单边5~10mm。

25、步骤3)所述墩粗的墩粗锻造比为1.5~2.5,所述拔长的拔长锻造比为1.5~2.5;

26、优选地,所述两次墩粗拔长过程为:第一次墩粗→1130℃保温3h→第一次拔长→1130℃保温3h→第二次墩粗→1120℃保温3h→第二次拔长;第二次拔长前若出现表面缺陷,需及时清除表面缺陷。

27、步骤3)所述锻件要求心部超声波探伤无缺陷,表面缺陷深度不大于5mm。

28、所述抗氧化保温涂料采用商用的具有抗氧化保温性能的涂料即可,如:bc802热处理高温钢材抗氧化涂料、rlhy-33钢铁防氧化防脱碳涂料、zs-1023型金属高温防氧化涂料等。

29、本发明与718合金和706合金相比,不含铌元素,增加mo、ti、al元素含量,加入co元素,并调整合金各元素的配比,所得的大尺寸高温高压釜用镍基合金,可满足φ500~900mm直径的高温高压釜材料生产,其成分和组织均匀,无明显偏析,且高温下的合金显微组织稳定性、强韧性优良,并且具有良好的高温力学性能,可在700℃以下长期使用,短时间使用温度可达815℃,适用于大尺寸高温高压釜制造。

30、本发明所述方法,采用真空感应熔炼+电渣重熔工艺冶炼,同时摈弃了自耗过程,再经热加工和热处理,因此,工艺流程短,成本大大降低。

31、本发明所述合金主要元素作用如下:

32、ni:基体元素,是提高材料耐腐蚀、耐高温性能等级的关键。

33、c:冶炼前期脱氧。形成稳定的碳化物,提高高温力学性能。

34、cr:固溶强化,在高温下形成致密氧化膜从而提高抗氧化性能。但含量范围应按本专利严格控制,cr含量太高可能导致高温下出现tcp相,导致组织不稳定。

35、co:固溶强化,且提高合金高温组织稳定性,设计含量较高,是为了最大限度提高强度和断裂韧性,使其更加适用于高温高压釜的使用工况。

36、mo:固溶强化,同时与碳元素形成稳定、细小的碳化物,提高高温性能。也可提高耐高温腐蚀性能。

37、v:与碳元素形成稳定细小的碳化物,细化组织、减少偏析,提高高温性能。

38、al:时效强化,750~760℃时效过程中,形成ni3al相,产生显著的时效强化效果。提高cr2o3氧化膜的致密度,提高抗氧化性能。按本发明的制备工艺进行使用,可以脱氧和脱氮,减少加入ti时的烧损,并避免形成影响断裂韧性的tin夹杂。

39、ti:时效强化,750~760℃时效过程中,形成ni3ti相,产生显著的时效强化效果,设计含量较高,是为了最大限度提高强度和断裂韧性,使其更加适用于高温高压釜的使用工况。

40、zr:净化晶界,提高持久蠕变性能,提高断裂韧性,使其更加适用于高温高压釜的使用工况。

41、b:净化晶界,提高持久蠕变性能,提高断裂韧性,使其更加适用于高温高压釜的使用工况。

42、有害元素及其控制范围:fe≤1.0%、nb≤0.3%、cu≤0.2%、si≤0.1%、mn≤0.1%、p≤0.008、s≤0.001、pb≤0.0003、bi≤0.00002%、se≤0.001%。这些元素含量超标,将导致耐腐蚀、抗氧化、抗蠕变或断裂韧性等性能恶化,甚至可能导致热加工困难或产生偏析,应严格控制。

43、本发明所述合金的有益效果:

44、(1)与718合金和706合金等传统高温高压釜材料相比,本发明材料生产过程中不易产生偏析,可以制备更大尺寸的高温高压釜材料。

45、(2)与718合金和706合金等传统高温高压釜材料相比,本发明材料生产过程不需要进行真空自耗重熔,可减少工序、提高成材率,成本较低。

46、(3)与718合金和706合金等传统高温高压釜材料相比,高温长期使用过程中组织稳定性更好,高温力学性能和断裂韧性更好,可使用的上限温度更高。

- 还没有人留言评论。精彩留言会获得点赞!