一种高钙冶金尘泥低水分快速消解方法与流程

本发明涉及钢铁工业及固废回收再利用,具体涉及一种高钙冶金尘泥低水分快速消解方法。

背景技术:

1、钢铁工业所产生的高钙冶金尘泥主要包括炼钢除尘灰和炼钢污泥。炼钢除尘灰是炼钢各工序除尘系统收集到的含铁、碳、锌的灰尘,包括转炉lt干法除尘灰、转炉二次除尘灰、电炉炉灰等,属于转底炉原料里占比较低的灰料。炼钢除尘灰的含铁率较高(最高可达50%),含碳率及含锌率不高,但cao含量最高,必须经过消解之后才能进行辊压成球。炼钢污泥是炼钢过程中产生的烟尘经湿法除尘、除尘污水固液分离后得到的污泥,属于转底炉原料里占比最高的泥料。炼钢污泥的含铁率高达50%以上,含锌率及含碳率较低,由于其cao含量高,因此虽然是污泥但是可能消解不完全,原料处理时需注意加水继续消解。总之,炼钢除尘灰和炼钢污泥都是利用价值较高的含铁资源。

2、现阶段转底炉技术是可以实现冶金含铁尘泥固废最有效且最为经济的循环利用技术,该技术在美日韩等发达国家经过多年发展后被引入国内,逐渐获得了行业的广泛认可。通过考察国内多家钢铁企业转底炉建设和生产经验发现,转底炉工艺在冶金尘泥的资源化循环处理领域取得了良好的环境和社会效益。然而在实践中检测发现,大部分高钙冶金尘泥中游离氧化钙f-cao的含量较高,如若原料未经消解直接进行辊压,其中的游离氧化钙会与水分作用导致物料体积膨胀,从而严重影响球团的强度并造成球团粉化严重等现象。因此为了顺应生产需要,必须开发高钙冶金尘泥中游离氧化钙f-cao的快速消解技术。

3、为实现冶金尘泥快速消解的目的,现有的冶金尘泥游离氧化钙消解技术主要包括尘泥和水强混、长时间堆放、均质化搅拌处理、热磁强化消解等手段,但是这些消解技术普遍存在耗时较长、耗能价格高、消解效果有限、占地过大、扬尘严重等问题。中国专利cn202110862723.2公开了一种冶金尘泥中游离氧化钙的快速消解技术,该方案使用热水-强混-磁化联合消解的方法,虽然能够实现游离氧化钙的快速消解,但是存在总体能耗过高、需要购置的设备较多、对场地空间要求相对过大等问题。再比如中国专利cn202011074456.4,根据转炉除尘灰中游离氧化钙的含量选择使用在线消解斗或离线堆料区的方式进行消解,主要原理是将转炉除尘灰转移至密闭的接收仓和消解装置后进行喷水降尘,从而实现中低钙含量的转炉除尘灰的有效消解。该方案对于高钙含量的转炉灰消解效果有限,仍需进行堆存消解,导致受设备场地的影响较大。

4、鉴于上述开发现状,为了进一步强化高钙冶金尘泥的消解作用,缩短尘泥中游离氧化钙达到目标含量所用的时间以此提高生产效率,我们研发了一种高钙冶金尘泥低水分快速消解新技术。

技术实现思路

1、本发明的目的之一在于提供一种高钙冶金尘泥低水分快速消解方法,该方法具体如下:首先将高钙冶金尘泥、消解剂、焦粉、粘结剂等原料混合均匀,由此得到的混匀料进行至少一次压球处理,最终得到合格生球。

2、进一步的,所述高钙冶金尘泥包括炼钢除尘灰、炼钢污泥等。

3、更进一步的,当高钙冶金尘泥具体为炼钢除尘灰时,采用密闭管道进行运输;当高钙冶金尘泥具体为炼钢污泥时,采用物料转运车进行运输。

4、进一步的,所述高钙冶金尘泥的全铁含量为25wt%~65wt%,碳含量不超过35wt%,氧化钙含量为1.5wt%~25wt%。

5、进一步的,所述消解剂选自水、水蒸汽、无水乙醇或其他有机溶剂中的至少一种,优选为水。

6、进一步的,混匀料中消解剂的占比为6wt%~12wt%。

7、进一步的,混匀料中的焦粉作为还原剂使用,其占比不超过10wt%。

8、进一步的,所述粘结剂选自硅酸盐类化合物、纤维素类化合物、生物类化合物、树脂类化合物、其他类型粘结剂中的至少一种。

9、更进一步的,所述硅酸盐类化合物包括膨润土、硅酸盐水泥混凝土、粘土等,所述纤维素类化合物包括梭甲基纤维素、佩利多、有机粘结剂klp等,所述生物类化合物包括淀粉、糊精、蛋白质、动物胶、天然橡胶等,所述树脂类化合物包括酚醛树脂、环氧树脂等,所述其他类型粘结剂包括水玻璃、石灰、沥青等。

10、进一步的,混匀料中粘结剂的占比为0.5wt%~20wt%。

11、进一步的,原料中的消解剂、粘结剂、焦粉采用雾化喷洒或者直接配料等方式进行混合,以此确保各个物料之间分散均匀。

12、进一步的,混匀料中的水分含量控制在6wt%~12wt%之间。

13、进一步的,所述混匀料进行了至少两次压球处理,每次压球处理完进行筛分,筛下部分重复进行压球,筛上部分作为成品生球进入下一工序。

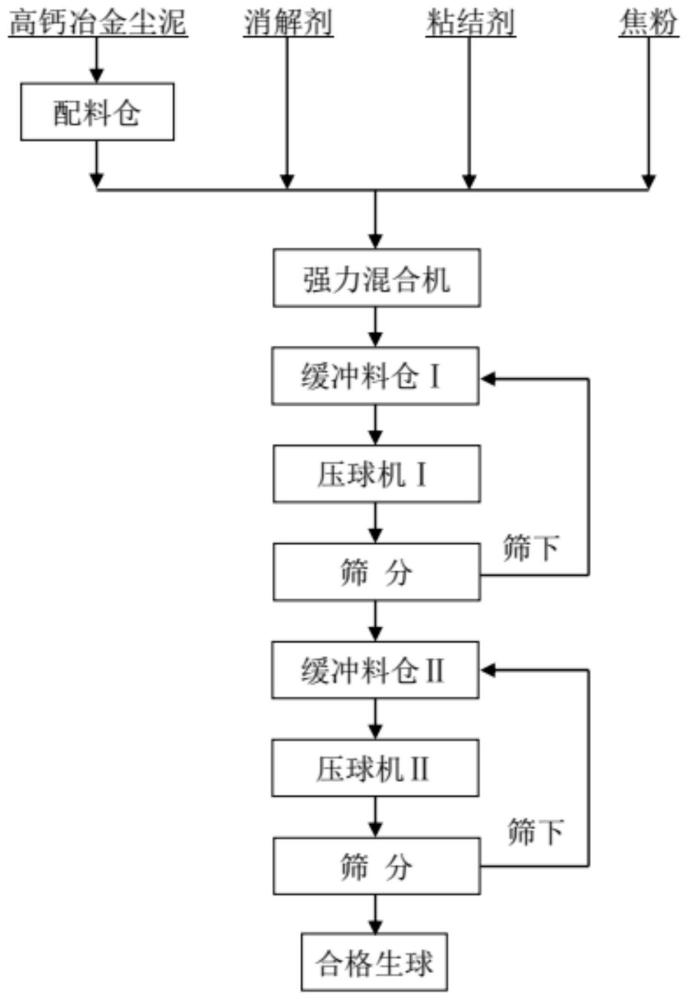

14、更进一步的,所述压球处理的过程具体如下:将混匀料依次输送至缓冲料仓ⅰ、压球机ⅰ进行第一次压球处理,以此强化高钙冶金尘泥消解;接着对第一次压球物料进行筛分,筛下部分返回缓冲料仓ⅰ并输送至压球机ⅰ重复进行压球,筛上部分的成品生球物料依次输送至缓冲料仓ii、压球机ii进行第二次压球处理;然后对第二次压球物料进行筛分,筛下部分返回缓冲料仓ii并输送至压球机ii重复进行压球,筛上部分的成品生球即为合格目标生球或继续重复进行压球、筛分处理。

15、进一步的,第一次压球、筛分得到的成品生球中游离氧化钙的含量≤2.5wt%,第二次及以后压球、筛分得到的成品生球中游离氧化钙的含量≤0.5wt%。

16、进一步的,各级缓冲料仓均为长料仓。设置缓冲料仓的主要目的是防止尘泥与消解剂发生反应后,导致物料体积膨胀进而堵塞压球机,由此起到缓冲作用。此外缓冲料仓还能延长物料与消解剂的作用时间,减低物料中游离氧化钙的含量,保证成品生球强度,避免其过快崩解。

17、进一步的,在压球机i上部布置有螺旋给料机。螺旋给料机向下挤压物料产生预压效果,接着压球机的辊轮对物料进行碾压,产生强化消解的效果。

18、本发明的原理如下:高钙冶金尘泥与消解剂、焦粉、粘结剂等混合后首先进入缓冲料仓ⅰ中,通过延长物料与消解剂的作用时间降低了物料中的游离氧化钙含量;接着混匀料进入压球机ⅰ中强化对高钙冶金尘泥的消解,筛分得到的第一次成品生球在缓冲料仓ⅱ中继续消解残余的cao,防止未消解好的生球直接进入压球机ii中导致堵塞;第一次成品生球进入压球机ii后也会继续消解余下的游离氧化钙,使其满足使用要求。

19、与常规消解方法相比,本发明能够有效缩短消解时间,使其从原来自然消解所需的1~2天缩短到现在的1~2h,实现了高钙冶金尘泥中游离氧化钙f-cao的快速消解,并显著提高了生球及干球的强度。此外本发明针对高钙冶金尘泥的处理全程采用全封闭干式生产线,有效控制尘泥原料低水分消解,解决了传统消解方法将尘泥打湿成泥状所带来的二次污染严重(包括扬尘污染与冶金尘泥长期堆放所造成的环境污染)、所需场地大、生产成本较高等一系列问题。本发明还解决了转炉除尘灰造球或压球易开裂等问题,有利于提高转炉除尘灰的资源化利用率,具有更好的经济和环保效益。

技术特征:

1.一种高钙冶金尘泥低水分快速消解方法,其特征在于该方法包括以下步骤:将包括高钙冶金尘泥、消解剂、焦粉、粘结剂在内的原料混合均匀,对混匀料进行至少一次压球处理,得到合格生球。

2.如权利要求1所述的方法,其特征在于:所述高钙冶金尘泥包括炼钢除尘灰、炼钢污泥,其全铁含量为25wt%~65wt%,碳含量不超过35wt%,氧化钙含量为1.5wt%~25wt%。

3.如权利要求2所述的方法,其特征在于:所述炼钢除尘灰采用密闭管道进行运输,所述炼钢污泥采用物料转运车进行运输。

4.如权利要求1所述的方法,其特征在于:所述消解剂选自水、水蒸汽、无水乙醇中的至少一种,所述粘结剂选自硅酸盐类化合物、纤维素类化合物、生物类化合物、树脂类化合物、其他类型粘结剂中的至少一种。

5.如权利要求4所述的方法,其特征在于:所述硅酸盐类化合物包括膨润土、硅酸盐水泥混凝土、粘土,所述纤维素类化合物包括梭甲基纤维素、佩利多、有机粘结剂klp,所述生物类化合物包括淀粉、糊精、蛋白质、动物胶、天然橡胶,所述树脂类化合物包括酚醛树脂、环氧树脂,所述其他类型粘结剂包括水玻璃、石灰、沥青。

6.如权利要求1所述的方法,其特征在于:混匀料中消解剂的占比为6wt%~12wt%,焦粉的占比不超过10wt%,粘结剂的占比为0.5wt%~20wt%,余量为高钙冶金尘泥;混匀料的水分含量控制在6wt%~12wt%之间。

7.如权利要求1所述的方法,其特征在于:所述消解剂、粘结剂、焦粉采用雾化喷洒或者直接配料的方式进行混合。

8.如权利要求1所述的方法,其特征在于:所述混匀料进行了至少两次压球处理,每次压球处理完进行筛分,筛下部分重复进行压球,筛上部分作为成品生球进入下一工序。

9.如权利要求8所述的方法,其特征在于:第一次压球、筛分得到的成品生球中游离氧化钙的含量≤2.5wt%,之后压球、筛分得到的成品生球中游离氧化钙的含量≤0.5wt%。

10.如权利要求8所述的方法,其特征在于压球处理的过程具体如下:将混匀料依次输送至缓冲料仓、压球机中进行第一次压球处理,接着对第一次压球物料进行筛分,筛下部分返回上一级缓冲料仓并输送至上一级压球机中再次进行压球,筛上部分的成品生球物料依次输送至下一级缓冲料仓、压球机进行第二次压球处理,重复前述压球-筛分操作若干次;其中至少有一个缓冲料仓为长料仓,在至少一个压球机上部布置有螺旋给料机。

技术总结

本发明涉及一种高钙冶金尘泥低水分快速消解方法。首先将选定好的高钙冶金尘泥、消解剂、焦粉、粘结剂按比例混匀,然后将混匀料输送至缓冲料仓Ⅰ、压球机Ⅰ进行一次压球、筛分,筛下部分返回至缓冲料仓Ⅰ中重复压球,筛上部分的一次成品生球依次输入缓冲料仓Ⅱ、压球机Ⅱ进行二次压球、筛分,重复前述过程若干次最终得到合格生球。本发明能够有效缩短消解时间,实现了高钙冶金尘泥中游离氧化钙的快速消解,并显著提高了生球及干球的强度。本发明采用全封闭干式生产线,确保尘泥原料低水分消解,解决了传统消解方法存在的二次污染严重、所需场地大、生产成本较高等一系列问题,具有较好的经济和环保效益。

技术研发人员:罗之礼,张庆喜,李军,郑华伟,彭道胜,刘志豪,肖慧,彭浩

受保护的技术使用者:武汉钢铁有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!