斜卧式液态模锻成型机的制作方法

本发明属于模锻成型机,具体涉及斜卧式液态模锻成型机。

背景技术:

1、液态模锻,又称挤压铸造、连铸连锻,是一种既具有铸造特点,又类似模锻的新兴金属成形工艺。它是将一定量的被铸金属液直接浇注入涂有润滑剂的型腔中,并持续施加机械静压力,利用金属铸造凝固成形时易流动和锻造技术使已凝固的硬壳产生塑性变形,使金属在压力下结晶凝固并强制消除因凝固收缩形成的缩孔缩松,以获得无铸造缺陷的液态模锻制件。人们通常把这种方法称之为液态模锻。液态模锻(挤压铸造)可分为两大类:直接挤压铸造(direct squeeze casting)和间接挤压铸造(indirect squeeze casting)。直接挤压工艺类似于金属模锻,压力直接施加于液态金属的整个面上;间接挤压工艺与压铸接近,压力通过浇道间接作用于液态金属上,间接挤压铸件内部质量低于直接挤压件而高于压铸件。

2、模锻成型机在进行使用的过程中,容易存在铝合金液态转固态成型工艺过程中存在的产品沙孔问题。

技术实现思路

1、针对现有技术存在的不足,本发明目的是提供斜卧式液态模锻成型机,具备能够解决铝合金液态转固态成型工艺过程中存在的产品沙孔问题的优点。

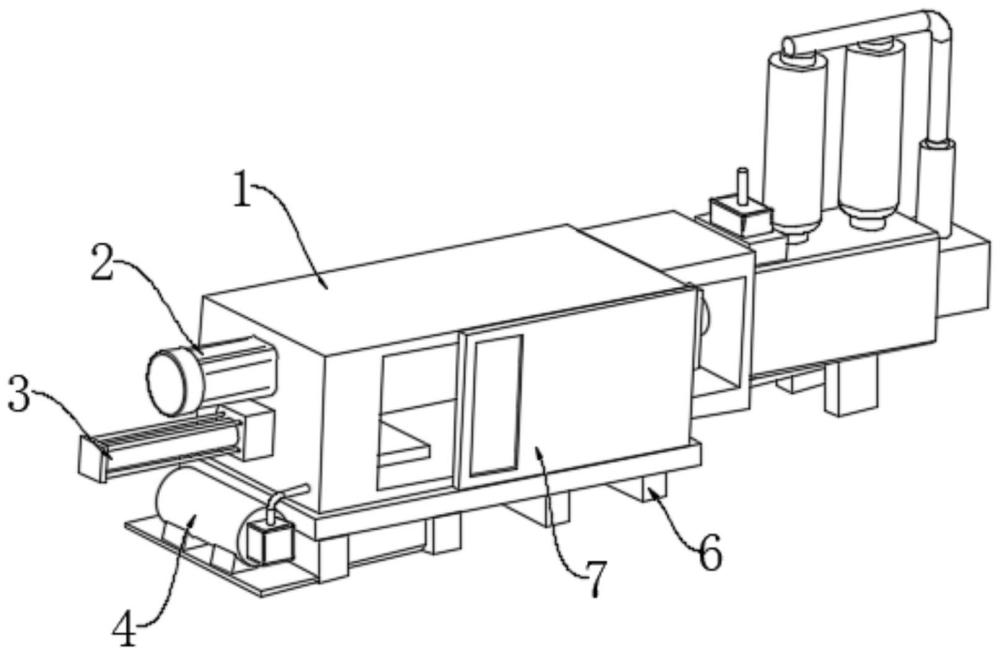

2、为实现上述目的,本发明提供如下技术方案:斜卧式液态模锻成型机,包括设备本体,设备本体的底部固定安装有第一支撑块,所述设备本体的内壁固定安装有设备轨架,所述设备本体的正面滑动连接有安全门,所述设备本体的左侧面固定安装有第二马达,所述设备本体的左侧面且位于第二马达的正上方固定安装有第一油缸。

3、优选的,所述设备本体的左侧面且位于第一油缸的正上方固定安装有第一马达。

4、通过上述技术方案,第一马达能够对设备的行程进行调试。

5、优选的,所述设备本体的右端固定安装有连接块,所述连接块的内部固定安装有连接杆,所述设备本体的右端且位于连接块的正面固定安装有控制面板。

6、通过上述技术方案,控制面板能够对设备本体的运行进行操控,连接杆能够进行压力传输。

7、优选的,所述连接块的右端固定安装有第二油缸,所述第二油缸的底部固定安装有第二支撑块,所述第二油缸的底部固定安装有管道,所述管道的另一端贯穿设备本体的内壁并延伸至设备本体的内部。

8、通过上述技术方案,管道能够进行压力输送。

9、优选的,所述第二油缸的顶部固定安装有油路管,所述油路管呈l型设置,所述第二油缸的顶部且位于油路管的左侧固定安装有氮气瓶,所述氮气瓶的顶部与油路管的外壁固定连接。

10、通过上述技术方案,氮气瓶进行储压,而油路管能够进行压力传输,通过第二油缸用于对材料进行推动。

11、与现有技术相比,本发明的有益效果是:

12、1、通过将原有平卧式设备改进成斜卧式设备,将原有的成型压力增加3倍-5倍,再将设备的成型推进速度降低至0.2—0.5米/秒,可以更好的解决铝合金液态转固态成型工艺过程中存在的产品沙孔问题,更有效的提高产品成型后的机械性能,使铝合金液态模锻产品做到压铸件的结构,达到锻造件的性能,在原有液态模锻设备及压铸设备的基础上,通过斜卧式液态模锻的倾斜方式,将铝液成型过程中存在的空气更有效地排出模具内,从而使成型后的产品达到更好的致密性。

技术特征:

1.斜卧式液态模锻成型机,包括设备本体(1),其特征在于:设备本体(1)的底部固定安装有第一支撑块(6),所述设备本体(1)的内壁固定安装有设备轨架(5),所述设备本体(1)的正面滑动连接有安全门(7),所述设备本体(1)的左侧面固定安装有第二马达(4),所述设备本体(1)的左侧面且位于第二马达(4)的正上方固定安装有第一油缸(3)。

2.根据权利要求1所述的斜卧式液态模锻成型机,其特征在于:所述设备本体(1)的左侧面且位于第一油缸(3)的正上方固定安装有第一马达(2)。

3.根据权利要求1所述的斜卧式液态模锻成型机,其特征在于:所述设备本体(1)的右端固定安装有连接块(9),所述连接块(9)的内部固定安装有连接杆(10),所述设备本体(1)的右端且位于连接块(9)的正面固定安装有控制面板(8)。

4.根据权利要求1所述的斜卧式液态模锻成型机,其特征在于:所述连接块(9)的右端固定安装有第二油缸(11),所述第二油缸(11)的底部固定安装有第二支撑块(15),所述第二油缸(11)的底部固定安装有管道(14),所述管道(14)的另一端贯穿设备本体(1)的内壁并延伸至设备本体(1)的内部。

5.根据权利要求1所述的斜卧式液态模锻成型机,其特征在于:所述第二油缸(11)的顶部固定安装有油路管(12),所述油路管(12)呈l型设置,所述第二油缸(11)的顶部且位于油路管(12)的左侧固定安装有氮气瓶(13),所述氮气瓶(13)的顶部与油路管(12)的外壁固定连接。

技术总结

本发明公开了斜卧式液态模锻成型机,包括设备本体,设备本体的底部固定安装有第一支撑块,所述设备本体的内壁固定安装有设备轨架,所述设备本体的正面滑动连接有安全门,所述设备本体的左侧面固定安装有第二马达,所述设备本体的左侧面且位于第二马达的正上方固定安装有第一油缸。通过将原有平卧式设备改进成斜卧式设备,将原有的成型压力增加3倍‑5倍,再将设备的成型推进速度降低至0.2—0.5米/秒,可以更好的解决铝合金液态转固态成型工艺过程中存在的产品沙孔问题,更有效的提高产品成型后的机械性能,使铝合金液态模锻产品做到压铸件的结构,达到锻造件的性能,在原有液态模锻设备及压铸设备的基础上。

技术研发人员:吴伦志

受保护的技术使用者:东莞市欣家兴五金塑胶科技有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!