一种600MPa级Al-Zn-Mg-Cu合金及其板材制备方法与流程

本发明涉及有色金属加工,具体涉及一种600mpa级al-zn-mg-cu合金及其板材制备方法。

背景技术:

1、结构减重是航空结构设计永恒的主题和追求,结构设计总是把材料用到“极限”。第二代到第四代战斗机减重,70%的贡献来自材料技术。选用高比强度、高比刚度、高损伤容限先进材料是减轻结构重量、降低结构重量系数的主要措施之一。铝合金是飞机机体结构主要材料,在三代机结构中约占60%左右,四代机中仍占结构重量的40%以上。目前,应用最多的铝合金是7050-t7451铝合金,以76-102mm厚度区间板材为例,其抗拉强为≥496mpa,实际使用值略超过500mpa,近年来新开发的7085铝合金的强度可达到550mpa级,性能较7050-t7451提升10%左右,但仍不能满足日益发展的航空结构优化的迫切需要。目前迫切需要600mpa级铝合金材料。

2、另外,铝合金的强度与其韧性、耐蚀性的变化呈矛盾的趋势,强度的提高,同时带来了韧性与耐蚀性的显著降低。目前7055、7056等合金工程化板材的强度均可以达到600mpa,但综合性能不满足设计要求。以7055铝合金为例,其抗拉强度可到600mpa以上,但其断裂韧性较7050-t7451铝合金降低40%以上,耐腐蚀性能也至少低了一个等级,使用寿命大大降低。并且7055淬透性较差,随着厚度的增加,强度衰减大,且存在淬火裂纹的风险,目前国外标准最厚仅能到38mm。

3、要提高合金的强度,一方面应提高合金的元素含量、增加析出相数量,例如7056、7055铝合金,但由于高锌高镁高铜含量的超强铝合金铸锭极易开裂,组织不均匀性突出,厚度≥80mm的厚板实际生产难度极大;另一方面采用过时效程度较低的时效制度,避免析出相生长的过于粗大,充分发挥析出相的强化效果,例如7150-t7651厚板抗拉强度一般在585~605mpa之间,但由于其合金元素含量较低,例如平均zn含量6.2%,显著低于7056的9%,强度不能稳定的保证在600mpa以上,并且t76时效态的剥落腐蚀性能较低,不满足高耐蚀的需求。

4、因此,发明人提供了一种600mpa级al-zn-mg-cu合金及其板材制备方法。

技术实现思路

1、(1)要解决的技术问题

2、本发明实施例提供了一种600mpa级al-zn-mg-cu合金及其板材制备方法,解决了铝合金强度、韧性及耐蚀性难以同时满足需求的技术问题。

3、(2)技术方案

4、本发明提供了一种600mpa级al-zn-mg-cu合金,包括质量百分比为7.4~8.5wt.%的zn、1.4~2.0wt.%的mg、2.0~2.4wt.%的cu、zr、sc和杂质,zr和sc的总含量为0.04~0.12wt.%,所述杂质的总含量≤0.04wt.%;其中,cu/mg质量百分比的比值≥1.2,zn/mg质量百分比的比值为4.5~5.1。

5、进一步地,当sc的含量>0.02wt.%时,zr和sc的总含量低于0.08wt.%;当sc的含量<0.01wt.%时,zr和sc的总含量高于0.08wt.%。

6、进一步地,所述杂质中的cr的含量≤0.01wt.%,mn的含量≤0.01wt.%,si的含量≤0.02wt.%,fe的含量≤0.02wt.%。

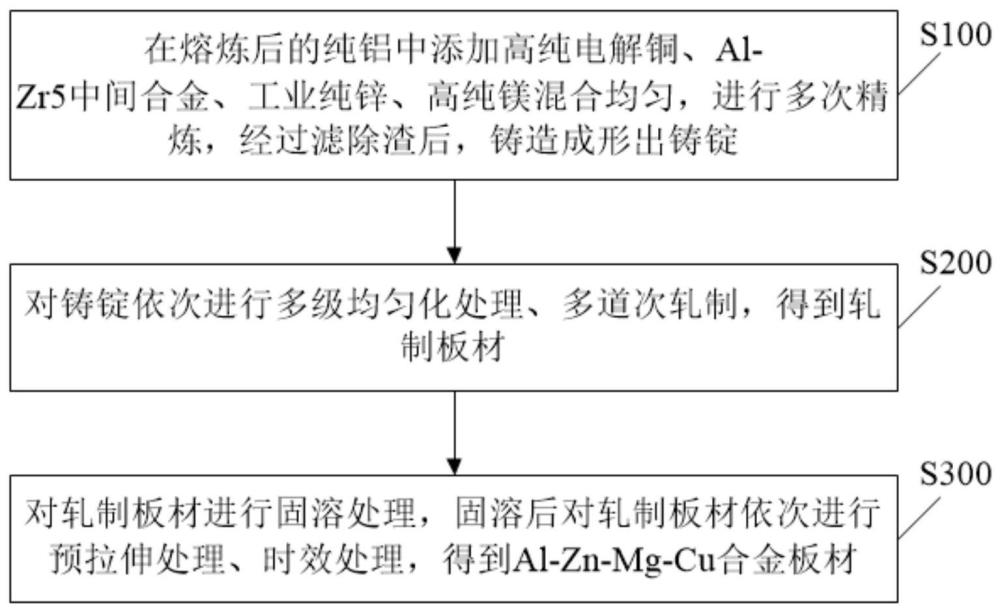

7、本发明还提供了一种600mpa级al-zn-mg-cu合金的板材制备方法,包括以下步骤:

8、在熔炼后的纯铝中添加高纯电解铜、al-zr5中间合金、工业纯锌、高纯镁混合均匀,进行多次精炼,经过滤除渣后,铸造成形出铸锭;

9、对所述铸锭依次进行多级均匀化处理、多道次轧制,得到轧制板材;

10、对所述轧制板材进行固溶处理,固溶后对所述轧制板材依次进行预拉伸处理、时效处理,得到al-zn-mg-cu合金板材。

11、进一步地,锭坯经6~15道次轧制的板材,除最初两个道次,其余单次轧制压下量在20mm以上。

12、进一步地,多级均匀化制度为420℃~450℃保温10~14h、460℃~495℃保温18~24h、455~470℃保温6~12h。

13、进一步地,固溶制度为440℃~460℃保温2~3h,470℃~485℃保温1~2h,保温结束后采用喷淋淬火处理,冷却速度≥10℃/s,喷淋水流量≥10l/s。

14、进一步地,固溶完毕后对轧制板材进行预拉伸处理,预拉伸变形量为3~7%。

15、进一步地,时效制度为先进行100℃~120℃预处理20~32h在合金基体内形成高密度的细小gp区前驱体,然后经165℃~185℃保温1~6h使晶界析出相熔断,再经100℃~120℃保温20~24h形成细小、弥散分布的强化相。

16、进一步地,所述轧制板材的厚度为25~152mm。

17、(3)有益效果

18、综上,本发明通过在7150合金的基础上增加zn元素含量、并在7055、7056的基础上降低cu、mg含量,提高zn/mg比、zn/cu比,保证充分形成析出相的前提下,减少淬火敏感元素,有利于制备80mm以上厚度板材,严格控制杂质含量、降低fe、si等杂质元素引起的脆化和腐蚀作用,补充因合金元素提高导致的韧性与强度的下降,并利用zr和sc的复合作用细化晶粒,提高合金强度。

技术特征:

1.一种600mpa级al-zn-mg-cu合金,其特征在于,包括质量百分比为7.4~8.5wt.%的zn、1.4~2.0wt.%的mg、2.0~2.4wt.%的cu、zr、sc和杂质,zr和sc的总含量为0.04~0.12wt.%,所述杂质的总含量≤0.04wt.%;其中,cu/mg质量百分比的比值≥1.2,zn/mg质量百分比的比值为4.5~5.1。

2.根据权利要求1所述的600mpa级al-zn-mg-cu合金,其特征在于,当sc的含量>0.02wt.%时,zr和sc的总含量低于0.08wt.%;当sc的含量<0.01wt.%时,zr和sc的总含量高于0.08wt.%。

3.根据权利要求1所述的600mpa级al-zn-mg-cu合金,其特征在于,所述杂质中的cr的含量≤0.01wt.%,mn的含量≤0.01wt.%,si的含量≤0.02wt.%,fe的含量≤0.02wt.%。

4.一种基于如权利要求1-3中任一项所述的600mpa级al-zn-mg-cu合金的板材制备方法,其特征在于,该方法包括以下步骤:

5.根据权利要求4所述的板材制备方法,其特征在于,锭坯经6~15道次轧制的板材,除最初两个道次,其余单次轧制压下量在20mm以上。

6.根据权利要求4所述的板材制备方法,其特征在于,多级均匀化制度为420℃~450℃保温10~14h、460℃~495℃保温18~24h、455~470℃保温6~12h。

7.根据权利要求4所述的板材制备方法,其特征在于,固溶制度为440℃~460℃保温2~3h,470℃~485℃保温1~2h,保温结束后采用喷淋淬火处理,冷却速度≥10℃/s,喷淋水流量≥10l/s。

8.根据权利要求4所述的板材制备方法,其特征在于,固溶完毕后对轧制板材进行预拉伸处理,预拉伸变形量为3~7%。

9.根据权利要求4所述的板材制备方法,其特征在于,时效制度为先进行100℃~120℃预处理20~32h在合金基体内形成高密度的细小gp区前驱体,然后经165℃~185℃保温1~6h使晶界析出相熔断,再经100℃~120℃保温20~24h形成细小、弥散分布的强化相。

10.根据权利要求4所述的板材制备方法,其特征在于,所述轧制板材的厚度为25~152mm。

技术总结

本发明涉及有色金属加工技术领域,具体涉及一种600MPa级Al‑Zn‑Mg‑Cu合金及其板材制备方法。600MPa级Al‑Zn‑Mg‑Cu合金包括质量百分比为7.4~8.5wt.%的Zn、1.4~2.0wt.%的Mg、2.0~2.4wt.%的Cu、Zr、Sc和杂质,Zr和Sc的总含量为0.04~0.12wt.%,所述杂质的总含量≤0.04wt.%;其中,Cu/Mg质量百分比的比值≥1.2,Zn/Mg质量百分比的比值为4.5~5.1。该600MPa级Al‑Zn‑Mg‑Cu合金及其板材制备方法的目的是解决铝合金强度、韧性及耐蚀性难以同时满足需求的问题。

技术研发人员:荣刚,曾元松,郑许,张勇,贾桂龙,韩宝帅,徐严谨,朱玉涛,何克准,孙宜琳,陈明璐,韩秀全,张新明

受保护的技术使用者:中国航空制造技术研究院

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!