一种高强度谐波减速器的制备方法与流程

本发明涉及金属加工,尤其是一种高强度谐波减速器的制备方法。

背景技术:

1、谐波齿轮减速机是齿轮减速机中的一种新型传动结构,它是利用柔性齿轮产生可控制的弹性变形波,引起刚轮与柔轮的齿间相对错齿来传递动力和运动。因而对材料强度要求很高,并具备一定的韧性和耐磨性;普通工艺制备的产品很难同时满足上述要求。为了使制备的谐波齿轮减速机达到较高的强度、塑性、韧性,在制备谐波齿轮减速机时往往需要添加较多的如钼、镍等合金元素,且在制备过程中需要进行热处理来提高性能,从而造成制备成本偏高。

技术实现思路

1、鉴于上述现有技术的不足,本发明的目的在于对谐波减速器部件的铸造工艺进行改进,不需要热处理,通过只加铜、锰而不添加钼、镍等其它合金元素,即可达到谐波齿轮减速机要求的强度、塑性、韧性和耐磨性;

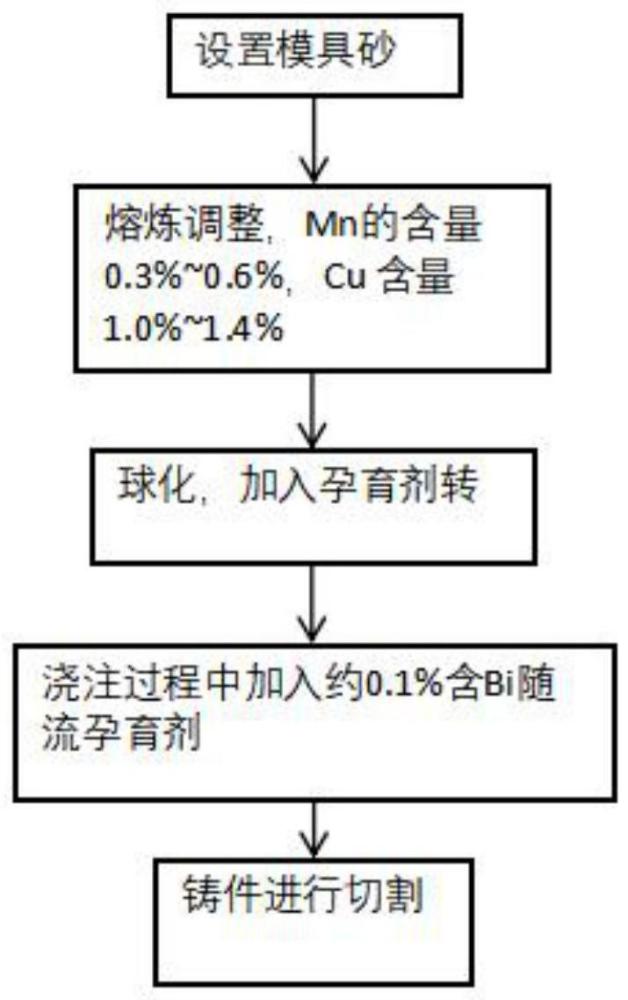

2、一种高强度谐波减速器的制备方法,其特征在于,包括以下步骤:

3、步骤一:将谐波减速器铸造模具放入造型机中,得到模具砂型;

4、步骤二:将工业原料放置于电炉中加热至熔炼温度,当电炉中温度达到1500-1600℃时,调整铁水成分c含量3.5%~3.8%,si含量2.0%~2.7%,mn的含量0.3%~0.6%,cu含量1.0%~1.4%;

5、步骤三:铁水出炉倒入处理包内进行球化处理,每次球化处理的金属液重量为1250kg;铁水出炉前按照金属液重量的1.12%称取14kg球化剂加入处理包内,铁水出炉时温度保持在1480~1500℃;在球化处理结束后,铁水从处理包内转入浇注包,同时按照金属液重量的0.3%称取3.75kg孕育剂加入浇注包内;

6、步骤四:向模具砂型中浇注铁水,浇注时随铁水加入0.1%含bi随流孕育剂,浇注时间设定为8-12s,在浇注产品的同时浇注单铸试棒;浇注完成后,待其冷却至200-300℃时开箱取出铸件。

7、进一步地,所述制备方法还包括:

8、步骤五:对铸件进行切割取样,检测硬度,并对单铸试棒进行检测。

9、进一步地,在所述步骤二中加入硅铁,所述硅铁的组分为:si含量≥70%,粒度大小为10~100mm。

10、进一步地,所述球化剂组分为:si含量40%~50%,ca含量1.5%~2.5%,mg含量4.5%~5.0%,稀土元素含量1.8%~2.5%,粒度大小为5~30mm的颗粒含量≥90%。

11、进一步地,所述孕育剂组分为:si含量70%~75%,ba含量≥0.7%,粒度大小为1~3mm的颗粒含量≥90%。

12、进一步地,所述含bi随流孕育剂组分为:si含量≥65%,bi含量1.5~2.3%,粒度大小为0.25~0.5mm的颗粒含量≥84%。

13、进一步地,所述金属液为以铁为基体的合金熔融的液体,c含量3.5%~3.8%,si含量2.0%~2.7%。

14、采用本发明的技术方案,具有以下技术效果:

15、通过在熔炼过程中调整mn的含量0.3%~0.6%,cu含量1.0%~1.4%,在浇注时随铁水加入约0.1%含bi随流孕育剂,从而使得最终制备形成的谐波减速器满足单铸试棒的抗拉强度大于800n/mm2,屈服≥500,延伸率大于3%,产品本体硬度达到hb245-320这些技术条件。在不添加钼、镍合金和热处理的情况下,制备出用于制备高强度谐波减速器的材料,通过改变物质结构的来实现高强度谐波减速器的制备。有效降低了生产成本,提高了生产效率。

16、通过实验可知,无论在熔炼过程中不调整mn、cu的含量,还是在浇注阶段不加入bi随流孕育剂,制备的产品均不能满足抗拉≥800mpa、屈服≥500、延伸率≥3%、硬度(hb245-320)。同时,本申请在熔炼阶段调整mn的含量0.3%~0.6%,cu含量1.0%~1.4%,如果mn、cu超过该范围较大时,制备的产品也不能满足要求,超出该范围较小时,会增加不良产品的比例。

技术特征:

1.一种高强度谐波减速器的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的高强度谐波减速器的制备方法,其特征在于,所述制备方法还包括:

3.根据权利要求1所述的高强度谐波减速器的制备方法,其特征在于,在所述步骤二中加入硅铁,所述硅铁的组分为:si含量≥70%,粒度大小为10~100mm。

4.根据权利要求1所述的高强度谐波减速器的制备方法,其特征在于,所述球化剂组分为:si含量40%~50%,ca含量1.5%~2.5%,mg含量4.5%~5.0%,稀土元素含量1.8%~2.5%,粒度大小为5~30mm的颗粒含量≥90%。

5.根据权利要求1所述的高强度谐波减速器的制备方法,其特征在于,所述孕育剂组分为:si含量70%~75%,ba含量≥0.7%,粒度大小为1~3mm的颗粒含量≥90%。

6.根据权利要求1所述的高强度谐波减速器的制备方法,其特征在于,所述含bi随流孕育剂组分为:si含量≥65%,bi含量1.5~2.3%,粒度大小为0.25~0.5mm的颗粒含量≥84%。

7.根据权利要求1所述的高强度谐波减速器的制备方法,其特征在于,所述金属液为以铁为基体的合金熔融的液体,c含量3.5%~3.8%,si含量2.0%~2.7%。

技术总结

本发明公开了一种高强度谐波减速器的制备方法,通过在熔炼时调整Mn的含量0.3%~0.6%,Cu含量1.0%~1.4%,在浇注时加入约0.1%含Bi随流孕育剂,从而在在不添加钼、镍合金和热处理的情况下,制备出用于制备高强度谐波减速器的材料,通过改变物质结构的来实现高强度谐波减速器的制备。有效降低了生产成本,提高了生产效率。制备的高强度谐波减速器满足抗拉≥800Mpa、屈服≥500、延伸率≥3%、硬度达到HB245‑320标准。

技术研发人员:王莹麟,施伟群,伊绵森

受保护的技术使用者:苏州石川制铁有限公司

技术研发日:

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!