一种165ksi钢级油套管及其淬火贝化配分热处理方法

本申请涉及钢级材料制备,更具体地说,它涉及一种165ksi钢级油套管及其淬火贝化配分热处理方法。

背景技术:

1、石油、天然气随着工业的发展不断被消耗,而相对易于开采的浅层油气资源逐渐不能满足发展需求,因此迫切需要对深井、超深井油气资源进行开采。通常深井与超深井内部具有更严苛的高温高压环境,部分油气田温度井底温度大于200℃,井眼内压高达100mpa,并且在深地质层下容易出现泥岩蠕变、岩石滑移等现象,这将使得油套管在服役过程中伴随着更为复杂的应力状态。油套管作为支撑岩壁的必要设备,由于需要在更为严苛的环境中使用,为了保证钻井作业过程中的安全,需要对油套管的强度、韧性等性能提出了新的要求。

2、目前油套管生产通常采用美国石油学会(api)标准进行,然而,常规api油井管无法满足在深井、超深井开采时的强度韧性等性能要求,因此非api油井管的需求不断扩大。为了适应深井、超深井特殊开采环境,保证安全生产,迫切需要对165ksi钢级的高强韧油套管进行大批量生产与应用。

3、专利(申请号cn201710926992.4)公开了一种用于生产170ksi钢级钢管的低合金钢,在调质处理后抗拉强度≥1250mpa,屈服强度1175-1265mpa,0℃夏比u型缺口横向全尺寸冲击功≥80j,该工艺生产低合金钢具有较高强度,但是其冲击功较低。

4、专利(申请号cn202111540297.7)公开一种基于控制冷却的高强含铌石油套管及其制备方法,其套管产品屈服强度1180-1300mpa,抗拉强度1250-1450mpa,材料组织由贝氏体、铁素体、珠光体组成,与本技术路线中无碳化物贝氏体/马氏体复合组织具有显著差别。

5、专利(申请号cn202310644746.5)公开了一种160ksi级高强韧油套管的生产方法,其制备160ksi钢屈服强度rt0.7≥1110mpa,抗拉强度rm≥1110mpa,0℃夏比v型横向与纵向冲击功分别大于110j与120j。其成分中添加cu、ti和0.05-035wt.%的si与本发明中不添加cu、ti和si含量1.00-2.00wt.%具有显著差异。

技术实现思路

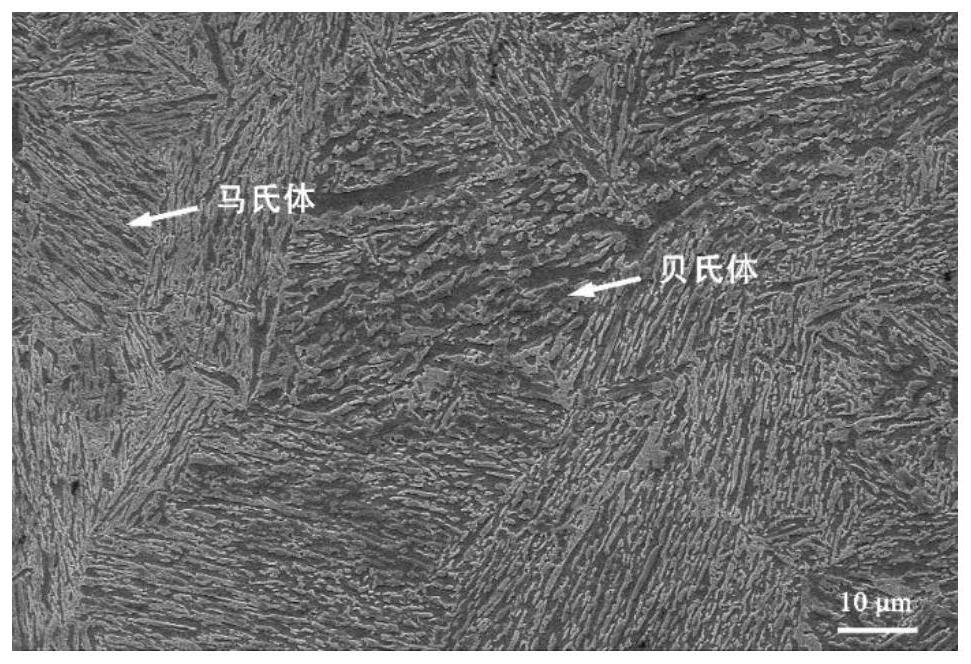

1、本公开提供了一种165ksi钢级油套管及其淬火贝化配分热处理方法,通过结合马氏体与无碳化物贝氏体的特点,解决高强钢韧性匹配差的技术问题。

2、第一方面,本公开提供一种165ksi钢级油套管材料,包括如下成分:c:0.12-0.30wt.%;si:1.00-2.00wt.%;mn:1.50-2.40wt.%;cr:1.00-2.00wt.%;mo:0.50-1.50wt.%;nb:0.03-0.06wt.%,其中:p≤0.020wt.%、s≤0.020wt.%,其余为fe及其他不可避免的杂质元素,按质量百分比。

3、第二方面,本公开提供一种165ksi钢级油套管及其淬火贝化配分热处理方法,包括下述步骤:

4、步骤1:介温淬火处理,将钢管组织部分转变为马氏体组织,同时保留部分的过冷奥氏体;

5、步骤2:贝化配分处理,将所述步骤1中过冷奥氏体转变为无碳化物贝氏体组织,并实现马氏体中的碳原子向奥氏体中的配分;

6、步骤3:缓速冷却处理,所述步骤2后的钢管进行缓慢冷却处理。

7、优选的,所述步骤1之前完成钢管材料马氏体转变开始温度ms、马氏体转变结束温度mf和贝氏体转变开始温度bs的测定。

8、优选的,所述步骤1之前完成钢管轧制工艺,且钢管终轧温度为900-980℃。

9、优选的,所述步骤1中介温淬火处理包括:将钢管采用大于马氏体临界冷却速度进行淬火,冷却温度至t1;t1介于t11-t12之间,其中t11=mf+50与t12=ms-30。

10、优选的,所述步骤2中贝化配分处理包括:将所述淬火后的钢管从t1温度加热至t2并进行保温,保温时间为t(min);

11、加热温度t2在t21-t22之间,其中t21=ms+10,t22=ms+0.8*(bs-ms),t为所述钢管毫米制壁厚d的5-10倍。

12、优选的,所述加热温度t22至少低于bs温度40℃。

13、优选的,所述步骤3中缓速冷却处理包括:将钢管在空冷与风冷条件下进行冷却至室温,每秒平均冷却速度c(℃/s)在bs/500到bs/60之间。

14、第三方面,本公开提供一种165ksi钢级油套管的应用,所述油套管的屈服强度rp0.2≥1180mpa,抗拉强度rm≥1350mpa,断后延伸率a≥16%,横向冲击功(0℃)akv≥100j。

15、本申请的淬火贝化配分热处理方法,在介温淬火阶段发生部分马氏体相变,同时保留部分过冷奥氏体,在贝化配分阶段保留下来的过冷奥氏体发生无碳化物贝氏体转变,得到无碳化物贝氏体/马氏体复合组织,并且在此阶段完成碳原子的配分,稳定残余奥氏体,有利于冲击韧性的提高,以得到高强韧的165ksi油套管产品。

16、通常而言,高的马氏体含量可以显著提高钢的强度,但同时韧性会大幅度降低,而无碳化物贝氏体组织兼具有良好的强度与韧性。因此,在本发明中,通过成分与工艺的配套来调控合适马氏体与无碳化物贝氏体组织含量,生产制备一种无碳化物贝氏体/马氏体复合组织的165ksi钢级的高强韧匹配油套管。利用本发明中的工艺方法,可以实现165ksi钢级油套管的批量生产。

17、综上所述,本申请具有以下有益效果:

18、1、本申请中高的马氏体含量可以显著提高钢的强度,但同时韧性会大幅度降低,而无碳化物贝氏体组织兼具有良好的强度与韧性。此外,还有利于解决钢管残余应力大、精度和性能稳定性差的问题;

19、2、本申请中通过成分与工艺的配套来调控合适马氏体与无碳化物贝氏体组织含量,生产制备一种无碳化物贝氏体/马氏体复合组织的165ksi钢级的高强韧匹配油套管,同时具有稳定的性能和产品尺寸。

20、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开的保护范围。

技术特征:

1.一种165ksi钢级油套管材料,其特征在于,包括如下成分:c:0.12-0.30wt.%;si:1.00-2.00wt.%;mn:1.50-2.40wt.%;cr:1.00-2.00wt.%;mo:0.50-1.50wt.%;nb:0.03-0.06wt.%,其中:p≤0.020wt.%、s≤0.020wt.%,其余为fe及其他不可避免的杂质元素,按质量百分比。

2.根据权利要求1所述一种165ksi钢级油套管及其淬火贝化配分热处理方法,其特征在于,包括下述步骤:

3.根据权利要求2所述一种165ksi钢级油套管及其淬火贝化配分热处理方法,其特征在于,所述步骤1之前完成钢管材料马氏体转变开始温度ms、马氏体转变结束温度mf和贝氏体转变开始温度bs的测定。

4.根据权利要求2所述一种165ksi钢级油套管及其淬火贝化配分热处理方法,其特征在于,所述步骤1之前完成钢管轧制工艺,且钢管终轧温度为900-980℃。

5.根据权利要求2所述一种165ksi钢级油套管及其淬火贝化配分热处理方法,其特征在于,所述步骤1中介温淬火处理包括:将钢管采用大于马氏体临界冷却速度进行淬火,冷却温度至t1;t1介于t11-t12之间,其中t11=mf+50与t12=ms-30。

6.根据权利要求2所述一种165ksi钢级油套管及其淬火贝化配分热处理方法,其特征在于,所述步骤2中贝化配分处理包括:将所述淬火后的钢管从t1温度加热至t2并进行保温,保温时间为t(min);

7.根据权利要求6所述一种165ksi钢级油套管及其淬火贝化配分热处理方法,其特征在于,所述加热温度t22至少低于bs温度40℃。

8.根据权利要求2所述一种165ksi钢级油套管及其淬火贝化配分热处理方法,其特征在于,所述步骤3中缓速冷却处理包括:将钢管在空冷与风冷条件下进行冷却至室温,每秒平均冷却速度c(℃/s)在bs/500到bs/60之间。

9.根据权利要求1-8任意一项所述一种165ksi钢级油套管的应用,其特征在于,所述165ksi钢级无碳化物贝氏体/马氏体复合组织用于制造油套管,所述油套管的屈服强度rp0.2≥1180mpa,抗拉强度rm≥1350mpa,断后延伸率a≥16%,横向冲击功(0℃)akv≥100j。

技术总结

本申请涉及钢级材料制备技术领域,更具体地说,它涉及一种165ksi钢级油套管及其淬火贝化配分热处理方法。包括如下成分:C:0.12‑0.30wt.%;Si:1.00‑2.00wt.%;Mn:1.50‑2.40wt.%;Cr:1.00‑2.00wt.%;Mo:0.50‑1.50wt.%;Nb:0.03‑0.06wt.%,其中:P≤0.020wt.%、S≤0.020wt.%,其余为Fe及其他不可避免的杂质元素,按质量百分比。该方法可获得稳定的无碳化物贝氏体/马氏体复相组织,其产品屈服强度R<subgt;p0.2</subgt;≥1180MPa,抗拉强度R<subgt;m</subgt;≥1350MPa,断后延伸率A≥16%,横向冲击功(0℃)A<subgt;kv</subgt;≥100J,具有良好的强韧性匹配,满足165ksi油套管的使用性能要求。

技术研发人员:谭谆礼,张金洲,张敏,田宇,王瑞,单爱丽

受保护的技术使用者:北京交通大学

技术研发日:

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!