一种钢渣倾翻焖渣工艺及其倾翻车的制作方法

本发明属于钢渣焖渣处理的,尤其涉及一种钢渣倾翻焖渣工艺及其倾翻车。

背景技术:

1、在现有的冶金行业的钢渣处理过程中,常见的处理工艺步骤包括利用抱罐车将渣罐运送至处理车间,随后将渣罐吊运至倾翻车上并转运至渣池处进行倾倒,经过一定时间的凉渣后将钢渣转运至焖渣池内进行打水焖渣处理,然而一方面在倾倒钢渣时因倾翻车仅能固定位置倾倒,导致钢渣堆积需要进行繁琐的破渣作业,另一方面目前现有的渣池均是下沉式渣池,导致钢渣仅能在渣池内进行凉渣无法进行焖渣,严重影响钢渣处理的效率。

技术实现思路

1、针对现有技术的不足,本发明的目的是提供了一种钢渣倾翻焖渣工艺及其倾翻车,解决了现有的工艺中钢渣倾倒位置集中导致钢渣结块较大,需要进行繁琐的破渣作业,影响钢渣处理效率的问题。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

3、

技术实现要素:

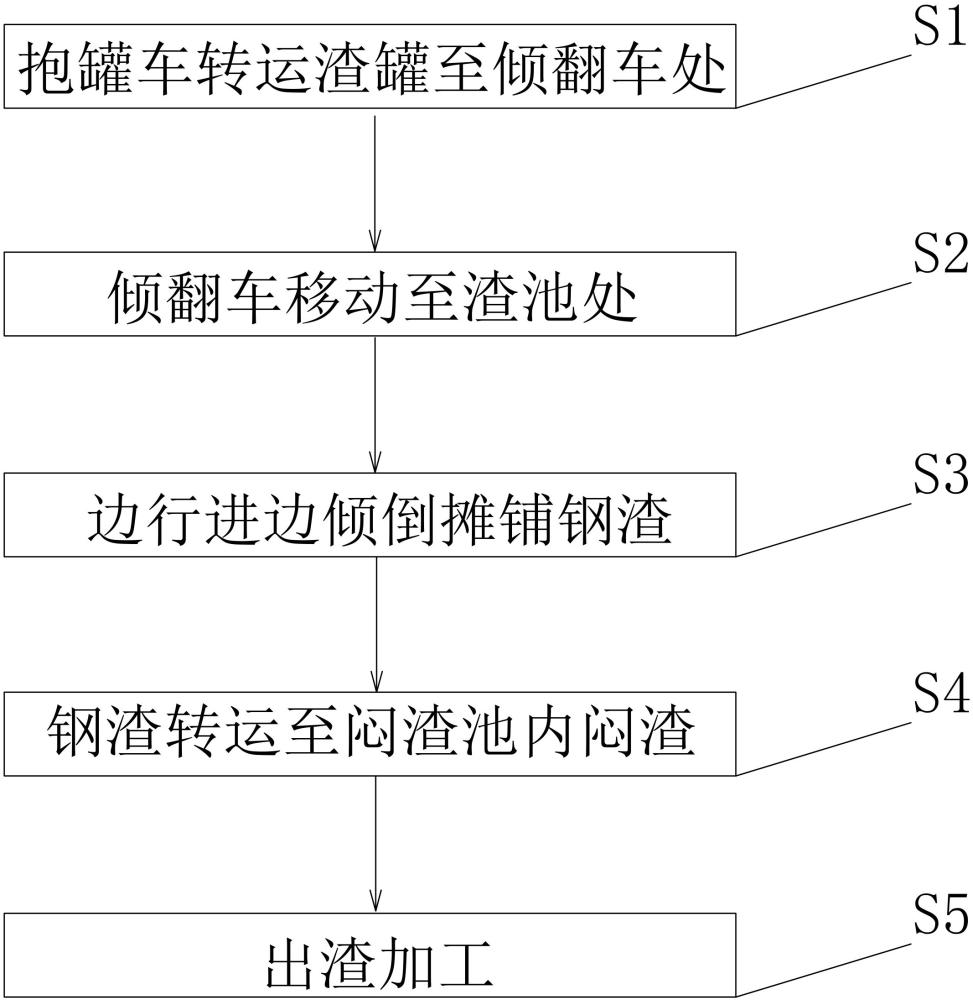

部分:一种钢渣倾翻焖渣工艺,包括抱罐车、轨道式倾翻车以及渣池,其特征在于,包括如下步骤:

4、s1、吊装渣罐

5、将盛装有钢渣的渣罐吊装至抱罐车上锁紧,启动抱罐车将钢渣转运至处理车间倾翻车处,利用起吊机将渣罐吊装至倾翻车上锁紧,随后抱罐车复位,检查倾翻车上用于完成渣罐倾翻作业的液压机构与渣罐连接;

6、s2、完成倾倒钢渣前的准备

7、s21、启动设置在倾翻车机架上的行进系统工作带动倾翻车移动至渣池指定位置处;

8、s22、启动设置在渣池上方的除尘系统;

9、s23、设置在倾翻车上的扒渣机械臂对渣罐表层的凝固钢渣壳进行破捣作业,随后扒渣机械臂复位,启动倾翻车上的摊铺辊子转动;

10、s3、倾倒钢渣

11、s31、启动液压机构带动渣罐进行倾翻,钢渣从渣罐内流出落入导流板上经过分流摊铺后落入摊铺辊子上,所述摊铺辊子上周向均匀开设有凹槽,钢渣落入凹槽内限制钢渣凝结的块径大小,随着摊铺辊子的转动凹槽内的钢渣均匀落入渣池内;

12、s32、与s31同步,向摊铺辊子内部通入冷却液,使得钢渣在倾倒落在摊铺辊子上的凹槽内后快速得到降温,确保凹槽内的钢渣表面得到快速凝结;

13、s4、与s3同步,倾翻车通过行进系统驱动在渣池上方往复行进,直至将渣罐内的钢渣倾倒完毕,倾翻车复位;

14、s5、启动设置在倾翻车上的喷洒机构向导流板和摊铺辊子上喷洒防粘连涂料;

15、s6、重复上述步骤s1-s5,直至完成渣池内的设定钢渣量;

16、s7、在渣池内的钢渣降温后,将降温后的钢渣转运至闷渣池内进行打水焖渣处理;

17、s8、将闷好的钢渣进行除铁、筛分、研磨回收。

18、优选的,所述渣池为上沉式渣池,所述渣池和所述闷渣池均包括三面挡墙与封闭顶部,所述渣池与所述闷渣池的三面挡墙上安装有隔热材料和钢板,所述渣池的底部平面略低于地面水平线,所述渣池和所述闷渣池底部均设置有滤水装置,所述渣池和闷渣池顶壁上均设置有除尘系统、红外温度检测系统和喷淋系统,满足通过红外温度检测系统对渣池内的钢渣温度进行检测,通过喷淋系统对钢渣进行打水降温。

19、优选的,所述打水焖渣处理中打水持续6-8小时。

20、优选的,所述倾翻车上设置有驾驶舱或主控制器,所述主控制器与设置倾翻车上的传感器系统配合完成自动倾翻作业。

21、优选的,所述防粘连涂料为石灰粉或碳粉与水的拌合物。

22、优选的,所述导流板呈扇形结构,越远离渣罐的方向开口尺寸越大,所述导流板上开设有呈塔状分布的倒“v”形的导流槽。

23、优选的,所述摊铺辊子上周向均匀间隔开设有用于容纳钢渣的凹槽,所述摊铺辊子上的凹槽与所述导流板最外侧的导流槽一一对位配合,所述凹槽的底部为弧形端面,所述凹槽的开口尺寸满足向摊铺辊子外侧逐渐均匀增大。

24、优选的,所述倾翻车上滑动连接有第一支架,所述第一支架上竖向滑动连接有一组轴承座,一组所述轴承座内共同转动连接安装摊铺辊子,所述轴承座与第一支架上下两侧对称分布有第一缓冲弹簧,还包括固定连接在倾翻车上的第二支架,所述第二支架上铰接导流板,所述导流板上设置有一组导杆,所述导杆上套设有作用在第二支架上的第二缓冲弹簧。

25、优选的,所述第一支架与倾翻车之间置有施力弹簧,所述第一支架与第二支架之间设置有弹簧缓冲器。

26、本发明还包括一种倾翻车,所述倾翻车的车体宽度依据渣池宽度设置,所述倾翻车内一次至少吊装一个渣罐,所述导流板的倾斜角度为40-90°,所述扒渣机械臂转动角度为0-180°。

27、本发明的有益效果:

28、1、本发明公开了一种钢渣倾翻焖渣工艺,满足通过设置在倾翻车上的导流板和摊铺辊子对倾倒的钢渣进行摊铺,并限制凝结的钢渣的粒径大小,能够避免出现较大结块,导致需要进行繁琐的破渣作业,影响钢渣处理效率的问题;

29、2、本发明中的渣池为上沉式渣池,渣池底部仅略低于地面,渣池底部设置有滤水装置,包括鹅卵石层、素混凝土垫层,滤水装置表层设置有耐磨钢板层,耐磨钢板层内铺设有疏水钢轨用于疏水,本渣池不仅能够满足凉渣也满足进行焖渣处理,节省二次转运提高钢渣处理的效率;

30、3、本发明中用于连接导流板和摊铺辊子的第一支架和第二支架之间滑动连接,第二支架与机架滑动连接并且设置有施力弹簧,避免钢渣落入摊铺辊子与导流板之间导致卡料;

31、4、本发明还包括设置在安装基座上的喷洒头,在每次倾翻完渣罐后向导流板和摊铺辊子上喷洒防粘连涂层,避免钢渣粘附在导流板和摊铺辊子上,同时摊铺棍子内部设置有降温用的水管,与旋转接头连接,能够对落在摊铺辊子上的钢渣进行了降温冷却,对落入钢渣内的刚哈进行首次降温;

32、5、本发明还包括可转动180°的扒渣臂,扒渣齿可对渣罐倾倒表面的渣壳、倾倒过程中大块的钢渣以及对倾倒后的渣罐底部的粘结的钢渣进行扒料破碎,还可以将落入渣池内的钢渣进行扒渣破碎,本发明结构简单,功能丰富,自动化程度高,能够大大提高凉渣效率。

技术特征:

1.一种钢渣倾翻焖渣工艺,包括抱罐车(1)、轨道式倾翻车(2)以及渣池(3),其特征在于,包括如下步骤:

2.根据权利要求1所述一种钢渣倾翻焖渣工艺,其特征在于,所述渣池(3)为上沉式渣池,所述渣池(3)和所述闷渣池的三面挡墙与顶部封闭,所述渣池(3)和所述闷渣池的挡墙内壁安装有隔热材料和钢板,所述渣池(3)的底部平面略低于地面水平线,所述渣池(3)与闷渣池底部设置有滤水装置,所述渣池(3)与所述闷渣池的顶部均设置有除尘系统、红外温度检测系统和喷淋系统。

3.根据权利要求1或2所述一种钢渣倾翻焖渣工艺,其特征在于,所述打水焖渣处理中打水持续6-8小时。

4.根据权利要求1所述一种钢渣倾翻焖渣工艺,其特征在于,所述倾翻车(2)上设置有驾驶舱或主控制器,所述主控制器与设置倾翻车(2)上的传感器系统配合完成自动倾翻作业。

5.根据权利要求1所述一种钢渣倾翻焖渣工艺,其特征在于,所述防粘连涂料为石灰粉或碳粉与水的拌合物。

6.根据权利要求1所述一种钢渣倾翻焖渣工艺,其特征在于,所述导流板(6)呈扇形结构,越远离渣罐的方向开口尺寸越大,所述导流板(6)上开设有呈塔状分布的倒“v”形的导流槽(11)。

7.根据权利要求6所述一种钢渣倾翻焖渣工艺,其特征在于,所述摊铺辊子(7)上周向均匀间隔开设有用于容纳钢渣的凹槽(8),所述摊铺辊子(7)上的凹槽(8)与所述导流板(6)最外侧的导流槽(11)一一对位配合,所述凹槽(8)的底部为弧形端面,所述凹槽(8)的开口尺寸满足向摊铺辊子(7)外侧逐渐均匀增大。

8.根据权利要求7所述一种钢渣倾翻焖渣工艺,其特征在于,所述倾翻车(2)上滑动连接有第一支架(12),所述第一支架(12)上竖向滑动连接有一组轴承座(13),一组所述轴承座(13)内共同转动连接安装摊铺辊子(7),所述轴承座(13)与第一支架(12)上下两侧对称分布有第一缓冲弹簧(14),还包括固定连接在倾翻车(2)上的第二支架(15),所述第二支架(15)上铰接导流板(6),所述导流板(6)上设置有一组导杆(16),所述导杆(16)上套设有作用在第二支架(15)上的第二缓冲弹簧(17)。

9.根据权利要求8所述一种钢渣倾翻焖渣工艺,其特征在于,所述第一支架(12)与倾翻车(2)之间置有施力弹簧(18),所述第一支架(12)与第二支架(15)之间设置有弹簧缓冲器(19)。

10.一种包括上述权利要求1-9任一所述的倾翻车(2),其特征在于,所述倾翻车(2)的车体宽度依据渣池(3)宽度设置,所述倾翻车(2)内一次至少吊装一个渣罐,所述导流板(6)的倾斜角度为40-90°,所述扒渣机械臂(5)转动角度为0-180°。

技术总结

本发明涉及一种钢渣倾翻焖渣工艺及其倾翻车,满足通过设置在倾翻车上的导流板和摊铺辊子对倾倒的钢渣进行摊铺,并限制凝结的钢渣的粒径大小,能够避免出现较大结块,具体的,本发明中的倾翻车在将渣罐内的钢渣进行倾倒后,钢渣将落入导流板上设置导流槽进行首次分流摊铺,随后钢渣落入摊铺辊子上进行二次摊铺,并通过在摊铺辊子上的凹槽用于限定钢渣的凝固尺寸,在本发明中机架边行进边进行倾倒均匀摊铺,能够保证落入渣池内的钢渣被充分的摊铺,解决了后续破渣处理繁琐的问题,同时本发明中渣池为上沉式渣池满足在渣池内进行焖渣处理,节省钢渣二次转运的时间。

技术研发人员:李洪彬,何旭东

受保护的技术使用者:中融恒远科贸有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!