一种微波热压烧结制备金刚石绳锯串珠的方法与流程

本发明涉及到金刚石绳锯加工领域,特别涉及到一种微波热压烧结制备金刚石绳锯串珠的方法。

背景技术:

1、金刚石绳锯是由金刚石串珠、固定材料及钢丝绳三部分组成的“柔性”切割的金刚石工具;金刚石串珠主要起到切削作用;固定材料起到保护钢丝绳,并将串珠固定在钢丝绳上,防止串珠转动及窜动;钢丝绳承载串珠并将绳锯机产生的动力传递到串珠上。而串珠由胎体(工作层)和基体两部分组成。主要用于锯切硬、脆材料,如石材、钢筋混凝土等。

2、国家超硬材料先进制备技术中心,进行了fecu/wc基金刚石复合材料刀头的微波烧结研究。其结果表明,与常规烧结方法相比,微波强化烧结可将温度降低至900℃以下,金刚石颗粒没有出现石墨化转变;fecu/wc基配方在850℃下微波烧结样品的洛氏硬度、相对致密度、横向断裂强度分别达到102.7hrb、98.5%、1035mpa。

3、昆明理工大学对fecu/wc基金刚石复合材料刀头的微波烧结进行了研究。当烧结温度为900℃时,致密度和抗弯强度均达到最大,分别为90.6%、93.9和753mpa、816mpa;通过样品微观形貌分析,微波无压烧结可以使烧结体元素分布更均匀,降低烧结体的孔隙率。在达到同等级力学性能的前提下,微波无压烧结可以降低烧结温度,避免高温损伤金刚石强度。

4、现有技术中,金刚石串珠仅采用传统烧结方式制备,考虑到损耗成本、人力成本、能耗等,本申请采用微波热压烧结技术替代传统的热压技术,改变原料配方设计,在保证样品力学性能的前提下,降低烧结温度,增强金刚石和基体之间的结合强度及致密度,提高串珠的使用寿命。

技术实现思路

1、本发明要解决的技术问题是:解决上述存在的技术问题,提供一种微波热压烧结制备金刚石绳锯串珠的方法,且工艺简单,使用方便,成本低、节能环保、提高串珠使用寿命,增强致密度,提高串珠综合性能。

2、本发明解决其技术问题所采用的技术方案是:

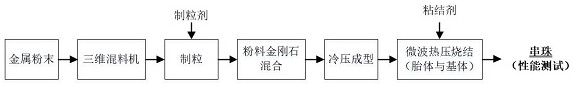

3、一种微波热压烧结制备金刚石绳锯串珠的方法,包括以下几个步骤:

4、步骤1,将以下粉末:30-35份fe粉、25-35份cu粉、7-13份co粉、5-10份ni粉、3-8份sn粉、混有稀土、硅锰和磷的组合粉末3-5份以及铜基焊料5-15份混合均匀得到混合粉末;

5、步骤2,将步骤1中的混合粉末通过制粒得到颗粒状的混合粉末;

6、步骤3,将步骤2中的混合粉末中加入金刚石混合均匀得到金刚石混合粉末;

7、步骤4,将步骤3得到金刚石混合粉末在目标压力下压制成型得到串珠胎体;

8、步骤5,将步骤4得到的串珠胎体与基体进行微波烧结,烧结压力为20~30mpa,烧结温度为850-950℃,通入惰性气体,得到金刚石串珠。

9、优选的,步骤1中的铜基焊料为cu91pag、cu86psn、cu92psn、cu70pag中的任一种。

10、优选的,步骤1中混合粉末的粉末粒度为100-200目。

11、优选的,步骤2中所述的制粒采用圆盘制粒或扩散破碎制粒或冷压破碎制粒中任一种。

12、优选的,当采用圆盘制粒工艺时,通过雾化喷出的方式间歇性地持续加入制粒剂总含量为2%~5%的制粒剂溶液;当采用冷压破碎制粒工艺时,将一定量混合粉末通过冷压模壁润滑的方式模压成型,粉末颗粒间通过机械啮合的方式进行结合;当采用扩散破碎制粒工艺时,将一定量混合粉末放置在不锈钢盘中,继在连续式网带炉内进行扩散处理,使粉末颗粒通过扩散的方式进行粘结。

13、优选的,步骤3中金刚石粒度为50-60目。

14、优选的,步骤4中,将金刚石混合粉末加入300mpa压力的冷压机钢模中压制成型得到串珠胎体。

15、优选的,步骤5中惰性气体为氢气、氮气或氩气中的任一种气体。

16、本发明的有益效果:

17、1.本发明采用微波热压烧结,可实现降低烧结温度、缩短烧结时间,从而有效避免了金刚石颗粒的石墨化问题,降低了烧结过程中对金刚石的热应力,有助于保持金刚石的强度和质量。

18、2.通过微波热压烧结技术,金刚石串珠的硬度、致密度和抗拉强度等性能参数都得到了显著提高。

19、3.传统烧结由于温度分布不均,致密度较差,而微波具有更均匀的热效应,可以获得更均匀的烧结,使烧结体的抗弯强度、硬度等性能指标优于传统烧结,因此本技术方案的微波烧结可获得更均匀的元素分布和更致密的烧结体微观结构,提高烧结体的力学性能。

技术特征:

1.一种微波热压烧结制备金刚石绳锯串珠的方法,其特征在于,包括以下几个步骤:

2.根据权利要求1所述的微波热压烧结制备金刚石绳锯串珠的方法,其特征在于,所述步骤1中的铜基焊料为cu91pag、cu86psn、cu92psn、cu70pag中的任一种。

3.根据权利要求1所述的微波热压烧结制备金刚石绳锯串珠的方法,其特征在于,所述步骤1中混合粉末的粉末粒度为100-200目。

4.根据权利要求1所述的微波热压烧结制备金刚石绳锯串珠的方法,其特征在于,步骤2中所述的制粒采用圆盘制粒或扩散破碎制粒或冷压破碎制粒中任一种。

5.根据权利要求4所述的微波热压烧结制备金刚石绳锯串珠的方法,其特征在于,当采用圆盘制粒工艺时,通过雾化喷出的方式间歇性地持续加入制粒剂总含量为2%~5%的制粒剂溶液;当采用冷压破碎制粒工艺时,将一定量混合粉末通过冷压模壁润滑的方式模压成型,粉末颗粒间通过机械啮合的方式进行结合;当采用扩散破碎制粒工艺时,将一定量混合粉末放置在不锈钢盘中,继在连续式网带炉内进行扩散处理,使粉末颗粒通过扩散的方式进行粘结。

6.根据权利要求1所述的微波热压烧结制备金刚石绳锯串珠的方法,其特征在于,所述步骤3中金刚石粒度为50-60目。

7.根据权利要求1所述的微波热压烧结制备金刚石绳锯串珠的方法,其特征在于,所述步骤4中,将金刚石混合粉末加入300mpa压力的冷压机钢模中压制成型得到串珠胎体。

8.根据权利要求1所述的微波热压烧结制备金刚石绳锯串珠的方法,其特征在于,所述步骤5中惰性气体为氢气、氮气或氩气中的任一种气体。

技术总结

本发明公开了一种微波热压烧结制备金刚石绳锯串珠的方法,包括以下几个步骤:步骤1,将以下粉末:30‑35份Fe粉、25‑35份Cu粉、7‑13份Co粉、5‑10份Ni粉、3‑8份Sn粉、混有稀土、硅锰和磷的组合粉末3‑5份以及铜基焊料5‑15份混合均匀得到混合粉末;步骤2,将步骤1中的混合粉末通过制粒得到颗粒状的混合粉末;步骤3,将步骤2中的混合粉末中加入金刚石混合均匀得到金刚石混合粉末;步骤4,将步骤3得到金刚石混合粉末在目标压力下压制成型得到串珠胎体;步骤5,将步骤4得到的串珠胎体与基体进行微波烧结,烧结压力为20~30Mpa,烧结温度为850‑950℃,通入惰性气体,得到金刚石串珠。本发明采用微波热压烧结降低烧结温度、缩短烧结时间,有助于保持金刚石的强度和质量。

技术研发人员:胡婷,马争辉,罗文,汪涛,谢吉

受保护的技术使用者:长沙百通新材料科技有限公司

技术研发日:

技术公布日:2024/6/18

- 还没有人留言评论。精彩留言会获得点赞!