一种应用于轴承外圈内壁的打磨头、方法及打磨装置与流程

本发明涉及轴承加工设备,特别涉及一种应用于轴承外圈内壁的打磨头。

背景技术:

1、轴承包含有轴承内圈、外圈和设置在轴承内圈与外圈之间的滚珠,轴承作为在机械工业中常用的一种支撑旋转体,降低其运动过程中的摩擦系数,保证其旋转轴中心位置是非常重要的。

2、轴承外圈被生产加工出来后,轴承外圈内壁会附带一些凸起颗粒(毛刺),需要进行打磨以降低轴承装配好后的摩擦系数。

3、目前,如中国专利cn112792631a公开了“一种轴承加工用外圈内壁打磨装置”,具体公开了将打磨机构伸入至轴承外圈的中心孔中(打磨机构与轴承外圈内壁具有空隙),利用电磁块吸引磁铁块,促使主动轴转动,进而使得电磁块端部连接的弧形块推动与之接触的定位杆,定位杆沿通槽向外移动,使得打磨杵伸出接触轴承外圈内壁,以便于打磨。

4、在上述技术方案中,具有以下缺陷:

5、打磨杵对轴承外圈内壁施加的作用力来自电磁铁,而轴承外圈内壁具有凸起颗粒,在打磨杵沿轴承外圈内壁打磨时,打磨杵会受到较强的反作用力,如电磁铁通入的电流不够,则会使打磨杵在反作用力下回位一定距离,降低打磨效果,因此,在实际工作中,电磁铁需要实时通入更大的电流,以保证打磨杵受到较强的反作用力时不会发生回位,但在采用这种方案会增加能源浪费,需要改进。

技术实现思路

1、本发明目的之一是解决现有技术中在对轴承外圈内壁打磨时,电磁铁需要实时通入更大的电流,以保证打磨杵受到较强的反作用力时不会发生回位,从而增加能源浪费的问题。

2、本发明目的之二是提供一种应用于轴承外圈内壁的打磨方法。

3、本发明目的之三是提供一种打磨装置。

4、为达到上述目的之一,本发明采用以下技术方案:一种应用于轴承外圈内壁的打磨头,包括盘体和控位伸缩机构,所述控位伸缩机构包含有滑动体与旋转安装在所述盘体中的旋转体,所述滑动体与所述盘体中的伸缩腔进行滑动连接,所述旋转体伸入所述滑动体中,所述旋转体与所述滑动体进行间隙配合。

5、所述旋转体上开设有螺旋槽,所述滑动体中设置有应力头,该应力头嵌入在所述螺旋槽中,通过所述旋转体的旋转带动螺旋槽转动,以推动所述应力头,促使所述滑动体沿所述伸缩腔滑动。

6、所述盘体外侧设有用于打磨所述轴承外圈内壁的磨体,所述磨体通过连接杆连接所述滑动体。

7、所述旋转体与齿轮轴相连,所述齿轮轴上啮合有齿轮环,所述齿轮环的外侧壁上设有齿,通过该齿啮合动力齿轮,所述动力齿轮由动力装置驱动旋转。

8、在上述技术方案中,本发明实施例在使用时,将打磨头的盘体置于轴承外圈中心孔中,之后通过动力装置驱动动力齿轮旋转,带动齿轮环驱动齿轮轴转动,继而使得旋转体以及旋转体上的螺旋槽转动,以推动应力头,促使滑动体沿伸缩腔滑动,推动磨体向外(即向轴承外圈内壁方向)与轴承外圈内壁进行接触,以便于磨体对轴承外圈内壁的打磨。

9、在打磨时,持续控制动力齿轮转动,使磨头持续向外,以控制磨体对轴承外圈内壁的打磨深度,使得轴承外圈内壁在磨体的打磨下变得光滑。

10、在打磨过程中,当磨体与轴承外圈内壁上凸起颗粒发生挤压接触,此时受到的反作用力通过螺旋槽对应力头的限制,阻止磨体受反作用力影响往回移动。

11、本发明的有益效果是:本发明通过控制控位伸缩机构中的旋转体转动,以使得旋转体上的螺旋槽推动滑动体的应力头向外移动,继而推动磨体与轴承外圈内壁接触,以便于磨体对轴承外圈内壁的打磨。当磨体对轴承外圈内壁上凸起颗粒(毛刺)进行打磨,从而受到较强反作用力时,应力头对螺旋槽施加直线的作用力,而螺旋槽仅能通过旋转方向的力转动,在此基础上,旋转体旋转安装在盘体中,仅能进行旋转,因此应力头施加的直线作用力,无法推动旋转体移动,故通过螺旋槽对应力头的限制,能有效阻挡磨体受反作用力影响往回移动。相比于现有技术,本技术的动力装置无需实时通入更大的电流以阻挡磨体受反作用力影响往回移动,能有效避免能源浪费。

12、进一步地,在本发明实施例中,所述应力头与所述滑动体为一体式结构。

13、进一步地,在本发明实施例中,所述应用于轴承外圈内壁的打磨头还包括有滚道打磨机构,所述滚道打磨机构包含有滑杆与用于打磨轴承外圈滚道的磨头,所述滑杆伸缩连接所述盘体中的压力腔,所述磨头与所述滑杆进行伸缩连接,所述磨头与所述滑杆之间设置有伸缩弹簧。

14、所述磨头通过连接块连接电磁铁,所述连接块与所述滑杆之间留有空隙,所述滑杆上设有导电片,所述连接块侧设有得电片,所述得电片与所述导电片之间具有空隙,所述电磁铁通过电线连接所述导电片。

15、轴承外圈生产后,轴承外圈滚道侧壁上会存在凸起颗粒(毛刺),因此需要打磨。但在打磨时,打磨下来的金属颗粒易被轴承外圈滚道下侧壁面阻挡,进而形成堆积,影响打磨质量。

16、为解决金属颗粒堆积在轴承外圈滚道中的问题,在磨体对轴承外圈内壁打磨的同时,向盘体的压力腔通入空气(利用气缸)或液体(利用液压缸),使得空气或液体压力推动压力腔中的滑杆向外滑动,并推动磨头伸入至轴承外圈的滚道中,以便于对轴承外圈滚道侧壁上的凸起颗粒进行打磨。

17、当磨头受到轴承外圈滚道的挤压接触后,磨头压缩伸缩弹簧,带动得电片接触导电片,使得得电片上的电流通过导电片传输至电磁铁上,进而使得电磁铁产生磁性,吸取轴承外圈滚道的金属颗粒。

18、更进一步地,在本发明实施例中,所述磨头前端为圆形结构,所述磨头大小与所述轴承外圈滚道的大小相适应。

19、更进一步地,在本发明实施例中,所述滑杆侧端伸缩连接有紧密接触片,所述紧密接触片与所述滑杆中的双头伸缩机相连,所述双头伸缩机通过电线连接所述导电片。

20、轴承外圈生产后,轴承外圈滚道侧壁上会存在凸起颗粒(毛刺),因此需要打磨。但在打磨时,伸入至轴承外圈滚道的磨头会受到轴向的压力,长时间使用后会致使滑杆与压力腔侧壁发生磨损,进而影响滑杆的稳定性,导致打磨质量下降,为解决这个问题,本技术在电磁铁产生磁性的基础上(电磁铁吸取金属颗粒后,有助于减少滑杆受到的轴向压力),利用导电片向双向伸缩头提供电流,使得双向伸缩头启动推动滑杆侧的紧密接触片紧密接触压力腔的壁面,增强滑杆与磨头的稳定性,以提高打磨的质量。

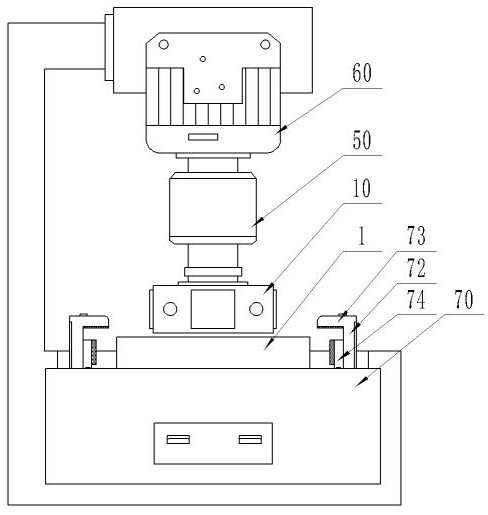

21、进一步地,在本发明实施例中,所述打磨头连接伸缩电机,所述伸缩电机连接旋转电机,所述盘体通过所述伸缩电机的带动伸入至轴承外圈中心孔中,所述盘体通过旋转电机带动旋转,实现对所述轴承外圈内壁的打磨。

22、为达到上述目的之二,本发明采用以下技术方案:一种应用于轴承外圈内壁的打磨方法,应用于上述发明目的之一中所述的应用于轴承外圈内壁的打磨头,所述应用于轴承外圈内壁的打磨方法包括以下步骤:

23、将打磨头的盘体置于轴承外圈中心孔中,之后通过动力装置驱动动力齿轮旋转,带动齿轮环驱动齿轮轴转动,继而使得旋转体以及旋转体上的螺旋槽转动,以推动应力头,促使滑动体沿伸缩腔滑动,推动磨体向外与轴承外圈内壁进行接触,以便于磨体对轴承外圈内壁的打磨。

24、在打磨时,持续控制动力齿轮转动,使磨头持续向外,以控制磨体对轴承外圈内壁的打磨深度,使得轴承外圈内壁在磨体的打磨下变得光滑。

25、在打磨过程中,当磨体与轴承外圈内壁上凸起颗粒发生挤压接触,此时受到的反作用力通过螺旋槽对应力头的限制,阻止磨体受反作用力影响往回移动。

26、进一步地,在本发明实施例中,在磨体对轴承外圈内壁打磨的同时,向盘体的压力腔通入空气或液体,使得空气或液体压力推动压力腔中的滑杆向外滑动,并推动磨头伸入至轴承外圈的滚道中,以便于对轴承外圈滚道侧壁上的凸起颗粒进行打磨。

27、当磨头受到轴承外圈滚道的挤压接触后,磨头压缩伸缩弹簧,带动得电片接触导电片,使得得电片上的电流通过导电片传输至电磁铁上,进而使得电磁铁产生磁性,吸取轴承外圈滚道的金属颗粒。

28、电流通过导电片的同时,向双向伸缩头提供电流,使得双向伸缩头启动推动滑杆侧的紧密接触片紧密接触压力腔的壁面,增强滑杆与磨头的稳定性。

29、为达到上述目的之三,本发明采用以下技术方案:一种打磨装置,具有上述发明目的之一中所述的应用于轴承外圈内壁的打磨头。

30、进一步地,在本发明实施例中,所述打磨装置还具有轴承夹持座,所述轴承夹持座中沿纵向方向设有上下滑块,所述上下滑块上沿横向方向滑动连接压杆,所述压杆内侧固定有上压头,所述压杆内侧沿纵向方向滑动连接侧压杆,所述侧压杆沿横向方向滑动连接在所述轴承夹持座的座体中。

31、所述轴承夹持座中安装有由动力电机驱动的旋转齿轮,所述旋转齿轮一侧与所述上下滑块的齿槽啮合,所述旋转齿轮另一侧啮合齿条,所述齿条上连接有托块,所述托块位于所述上压头下方。

32、所述轴承夹持座的中心位置设置有中心槽,所述中心槽中包含有尘槽和凸起的限位头,所述限位头位于所述中心槽的中心,所述尘槽与所述轴承夹持座设有的集尘口连通。

33、对轴承外圈打磨时,需要对不同尺寸的轴承外圈进行打磨,而不同尺寸的轴承外圈,其滚道的高度位置会发生变化,不利于找准定位(上述磨头难对准轴承外圈滚道,需要人工定位)。

34、为上述问题,将轴承外圈放入到托块上,然后(利用电机)推动压杆沿上下滑块滑动,压杆推动侧夹杆夹持轴承外圈,最后通过动力电机驱动旋转齿轮带动托块向上和带动压杆及上压头向下,压杆相对侧夹杆发生滑动,利用托块与上压头配合实现对轴承外圈的夹持,因托块与上压头从轴承外圈的上下两侧同步与同距离移动,故对不同尺寸的轴承外圈进行夹持后,不同尺寸的轴承外圈滚道的高度能够保持一致,有利于找准定位。

- 还没有人留言评论。精彩留言会获得点赞!