一种B,Y协同形成超级奥氏体不锈钢耐晶间腐蚀析出相的方法

本发明属于超级奥氏体不锈钢的制备领域,特别是涉及一种b,y协同形成超级奥氏体不锈钢耐晶间腐蚀析出相的方法。

背景技术:

1、超级奥氏体不锈钢是一种高cr、mo含量的奥氏体不锈钢,具有强耐蚀性、力学性能,已广泛应用于节能环保、海洋工程、石油化工等高端装备制造领域。随着这些领域的发展,对超级奥氏体不锈钢的耐蚀性、强韧性提出了更高要求。

2、超级奥氏体不锈钢是不锈钢中生产技术难度最高的品种之一,凝固过程中mo偏析严重,热轧过程中析出相析出敏感,热加工窗口特别窄,制造难度非常大,其原因与析出相密切相关,如何抑制析相析出,提升超级奥氏体不锈钢的耐蚀性和强度,已经成为制约其发展的问题,亟需开展相关研究。

3、超级奥氏体不锈钢中加入合金化元素可改善微观组织、耐蚀性及力学性能,如ni、mn、n等可稳定奥氏体、抑制超级奥氏体不锈钢析出相的形成,由于形成的析出相为富cr、mo的σ相,其析出相相界面基体侧极易出现贫cr贫mo区,导致材料的耐蚀性能下降。

技术实现思路

1、本发明的目的是提供一种b,y协同形成超级奥氏体不锈钢耐晶间腐蚀析出相的方法,以解决上述现有技术存在的问题。本发明一方面提供了一种含有b和y超级奥氏体不锈钢的成分体系,利用b和y协同与热加工工艺来形成改性析出相组分、分布和结构,其自身析出相成分的改变和b、y协同加速富cr和富cr-mn致密钝化层的形成,可同时提高奥氏体不锈钢的耐腐蚀性能,其中超级奥氏体不锈钢的合金成分包含元素b和y,按照重量百分比计,元素b≤0.012%,元素y≤0.01%,且b和y的质量百分比均不为0。

2、本发明提供如下方案:

3、一种b,y协同形成超级奥氏体不锈钢耐晶间腐蚀析出相的方法,包括以下步骤:将超级奥氏体不锈钢的合金成分浇铸、冷却、脱模、均质化处理,最后轧制成钢坯,水冷至室温,即得所述超级奥氏体不锈钢,所述合金成分包括b和y,按照质量百分比计,b≤0.012%,y≤0.01%,同时b和y的质量百分比均不为0。

4、本发明一方面提供了一种b,y协同形成超级奥氏体不锈钢耐晶间腐蚀析出相的方法,包括:参考现有主要使用的超级奥氏体不锈钢,在其成分基础上,同时添加b和y元素,利用b和y的晶界偏聚效应抑制析出相;在均质化处理过程中,缩短了析出相的回溶时间;在热轧的过程中,由于b和y的协同作用,使超级奥氏体不锈钢热轧态组织中析出相更加分散,有利于缓解超级奥氏体不锈钢的热轧开裂倾向;含mo、b和含mo、y的析出相相界面均无贫cr区,其相界面具有好的耐晶间腐蚀性能;b、y协同可加速富cr和富cr-mn致密钝化层的形成。

5、专利cn 115074633 b公开了一种抑制超级奥氏体不锈钢析出相的方法,该方法包括:超级奥氏体不锈钢包含元素b和元素y,按照重量百分比计,元素b≤0.007%,元素y≤0.01%,将超级奥氏体不锈钢制成钢坯后,进行固溶空冷、低温扩散处理,在该专利的一些实施例中,低温扩散可以包括:在250℃-350℃下保温30min-120min;比如在250℃-270℃下保温30min、90min、120min,低温扩散处理有利于调控间隙原子b向晶界的偏析,以此调控合金元素mo、cr的偏析。本发明通过对超级奥氏体不锈钢的热轧态的初始组织进行分析,发现在去除现有技术中的低温扩散处理后,仅通过加入b和y,且调控二者的加入量,在b和y的协同作用下,就能够使超级奥氏体不锈钢热轧态组织中析出相更加分散,有利于缓解超级奥氏体不锈钢的热轧开裂倾向,含mo、b和含mo、y的析出相相界面均无贫cr区,其相界面具有好的耐晶间腐蚀性能;b、y协同可加速富cr和富cr-mn致密钝化层的形成。

6、y在钢中易溶于富mo析出相,尤其在高温时易于形成细小、弥散的含有mo、y的析出相,该析出相的相界面几乎无贫cr贫mo区,具有良好的耐蚀性能。b作为微量元素添加,可以起到净化晶界的作用,从而提高晶界强度,改善高温热塑性;b和y协同可抑制析出相的析出,同时形成含有mo、b或mo、y的析出相,该析出相的相界面无贫cr贫mo区,其相界面具有良好的耐蚀性能;b、y协同可加速富cr和富cr-mn致密钝化层的形成。

7、优选的,所述均质化处理的温度为1200℃-1270℃,时间为16-32h。

8、优选的,所述轧制的温度为1030-1180℃。

9、优选的,按照质量百分比计,所述合金成分还包括c≤0.02%、si≤1.5%、p≤0.03%、s≤0.005%、mn≤2.0%、cr:19.0-24.0%、ni:17.0-22.0%、mo:5.0-6.5%、cu:0.6-1.0%、n:0.15-0.35%,b≤0.012%,y≤0.01%,余量为fe及其他不可避免的杂质元素。

10、优选的,所述合金成分包括c为0.01%、si为0.42%、p为0.008%、s为0.005%、mn为1.30%、cr为19.86%、ni为17.95%、mo为6.16%、cu为0.95%、n为0.26%、b为0.005%、y为0.005%,余量为fe及其他不可避免的杂质元素。

11、本发明的有益效果:

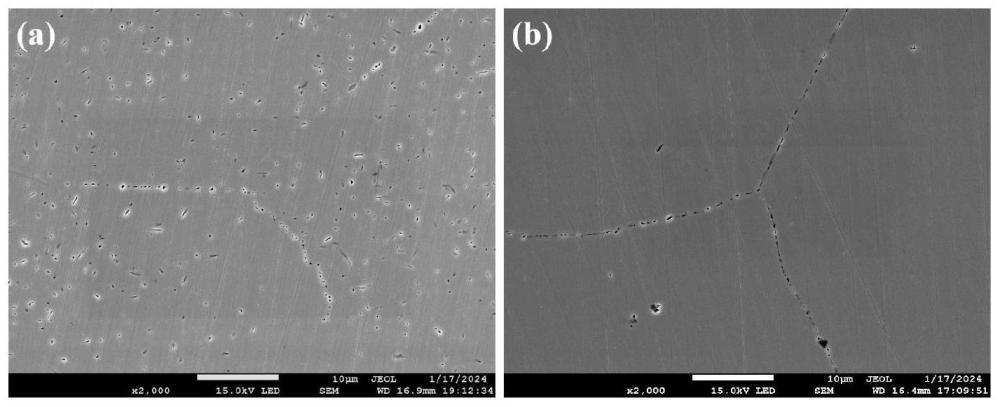

12、本发明通过复合引入微量元素b和y,将超级奥氏体不锈钢中富cr和mo的析出相,调控成富mo和b和富mo和y两种类型析出相,其中富mo和b析出相的相界面富含cr、mn、si和y,其相界面无贫cr贫mo区,而富mo和y析出相的相界面区域仅富含y,相界面无贫cr区,两种析出相的相界面均具有良好的耐晶间腐蚀性能,另含b和y超级奥氏体不锈钢较不添加微合金元素的超级奥氏体不锈钢,在均质化过程中,缩短了析出相的回溶时间;在热轧的过程中,通过引入微量元素b和y,有利于形成两种富mo、b和富mo、y类型析出相,相比于不加b、y超级奥氏体不锈钢,析出相数量减少、粒径尺寸减小、析出相更加分散,有利于缓解超级奥氏体不锈钢的热轧开裂倾向;b和y协同可加速表面富cr和富cr-mn致密钝化层的形成,所形成的b和y微合金化超级奥氏体不锈钢具有好的耐蚀性能。

13、本发明提供了一种含b、y析出相的微合金化设计方法,其析出相分为富mo、b和富mo、y两种类型析出相,相界面均具有好的耐蚀性。通过在超级奥氏体不锈钢中引入微量元素b和y,有利于超级奥氏体不锈钢热轧态组织中形成两种富mo、b和富mo、y类型析出相,相比于不加b、y超级奥氏体不锈钢,析出相数量减少、粒径尺寸减小、析出相更加分散;有利于缓解超级奥氏体不锈钢的热轧开裂倾向;有利于富cr和富cr-mn致密钝化层的形成;有利于获得具有高耐蚀性能的超级奥氏体不锈钢。

技术特征:

1.一种b,y协同形成超级奥氏体不锈钢耐晶间腐蚀析出相的方法,其特征在于,包括以下步骤:将超级奥氏体不锈钢的合金成分浇铸、冷却、脱模、均质化处理,最后轧制成钢坯,水冷至室温,即所述超级奥氏体不锈钢,所述合金成分中按照质量百分比计,b≤0.012%,y≤0.01%,同时b和y的质量百分比均不为0。

2.根据权利要求1所述的b,y协同形成超级奥氏体不锈钢耐晶间腐蚀析出相的方法,其特征在于,所述均质化处理的温度为1200℃-1270℃,时间为16-32h。

3.根据权利要求1所述的b,y协同形成超级奥氏体不锈钢耐晶间腐蚀析出相的方法,其特征在于,所述轧制的温度为1030-1180℃。

4.根据权利要求1所述的b,y协同形成超级奥氏体不锈钢耐晶间腐蚀析出相的方法,其特征在于,按照质量百分比计,所述合金成分包括c≤0.02%、si≤1.5%、p≤0.03%、s≤0.005%、mn≤2.0%、cr:19.0-24.0%、ni:17.0-22.0%、mo:5.0-6.5%、cu:0.6-1.0%、n:0.15-0.35%,b≤0.012%,y≤0.01%,余量为fe及其他不可避免的杂质元素。

5.根据权利要求1所述的b,y协同形成超级奥氏体不锈钢耐晶间腐蚀析出相的方法,其特征在于,按照质量百分比计,所述合金成分包括c为0.01%、si为0.42%、p为0.008%、s为0.005%、mn为1.30%、cr为19.86%、ni为17.95%、mo为6.16%、cu为0.95%、n为0.26%、b为0.005%、y为0.005%,余量为fe及其他不可避免的杂质元素。

技术总结

本发明公开了一种B,Y协同形成超级奥氏体不锈钢耐晶间腐蚀析出相的方法,属于超级奥氏体不锈钢的制备领域,本发明提供了一种含B、Y析出相的微合金化设计方法,其析出相分为富Mo、B和富Mo、Y两种类型析出相,相界面均具有好的耐蚀性。通过在超级奥氏体不锈钢中引入微量元素B和Y,有利于超级奥氏体不锈钢热轧态组织中形成两种富Mo、B和富Mo、Y类型析出相,相比于不加B、Y超级奥氏体不锈钢,析出相数量减少、粒径尺寸减小、析出相更加分散;有利于缓解超级奥氏体不锈钢的热轧开裂倾向;有利于富Cr和富Cr‑Mn致密钝化层的形成;有利于获得具有高耐蚀性能的超级奥氏体不锈钢。

技术研发人员:韩培德,马洁,马晋遥,董楠,梁小红,任俊宇

受保护的技术使用者:太原理工大学

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!