兼具高硬度和低摩擦系数的VC纳米复合涂层

本发明涉及涂层,具体涉及一种兼具高硬度和低摩擦系数的vc纳米复合涂层。

背景技术:

1、纳米复合涂层由于其具有特殊的物理、化学性能而得到了广泛的关注,与材料表面相关的性能如硬度、耐高温、耐氧化、耐摩擦、耐腐蚀等,都是目前人们研究的热点。两种及两种以上结构不同的相组成的涂层可被称为纳米复合涂层,主要分为三类(1)nc-陶瓷/a-陶瓷复合涂层,如nc-tin/a-si3n4、nc-zrn/a-si3n4、nc-tialn/a-aln等;(2)nc-陶瓷/nc-陶瓷复合涂层,如nc-men/nc-c3n4等;(3)nc-陶瓷/金属复合涂层,如nc-zrn/cu、nc-zrn/ni、nc-zrn/y等。

2、自润滑涂层通过涂层组分在高温下向表面扩散,并发生原位氧化反应生成氧化物润滑相来达到自润滑效果。过渡金属元素v、w、mo等所形成氧化物具有典型的层状结构magnéli相,剪切强度低、易滑动。这类氧化物高温热稳定性好、粘附性低,所以通常被认为是理想的润滑材料。且v的氧化物具有热稳定性、粘附性弱的特点,且v极易扩散,涂层抗氧化能力弱,在摩擦过程中易生成具有润滑作用的magnéli相氧化物v2o5与v2o3。

3、本发明拟向v涂层中加入c元素,通过设计工艺条件以优化涂层中的c元素,以期在不明显降低vc涂层的力学性能和摩擦学性能的前提下,进一步提高涂层的高韧性和自润滑的性能。

技术实现思路

1、为进一步提高现有二元涂层的硬度和摩擦性能,本发明的目的在于提供一种兼具高硬度和低摩擦系数的vc纳米复合涂层,采用电弧离子镀膜技术,将v元素和c元素相结合,并通过工艺设计制备出兼具高硬度、低摩擦系数的vc纳米复合涂层。

2、为实现上述目的,本发明所采用的技术方案如下:

3、一种兼具高硬度和低摩擦系数的vc纳米复合涂层,其沉积在金属(纯金属、硬质合金、不锈钢片)或硅片基材上,纳米复合涂层与基材之间为金属v过渡层,纳米复合涂层厚度为1.5-2.5μm。

4、该vc纳米复合涂层中,c元素含量为13.49-38.68at.%(优选22-36.7at.%),余量为v元素。

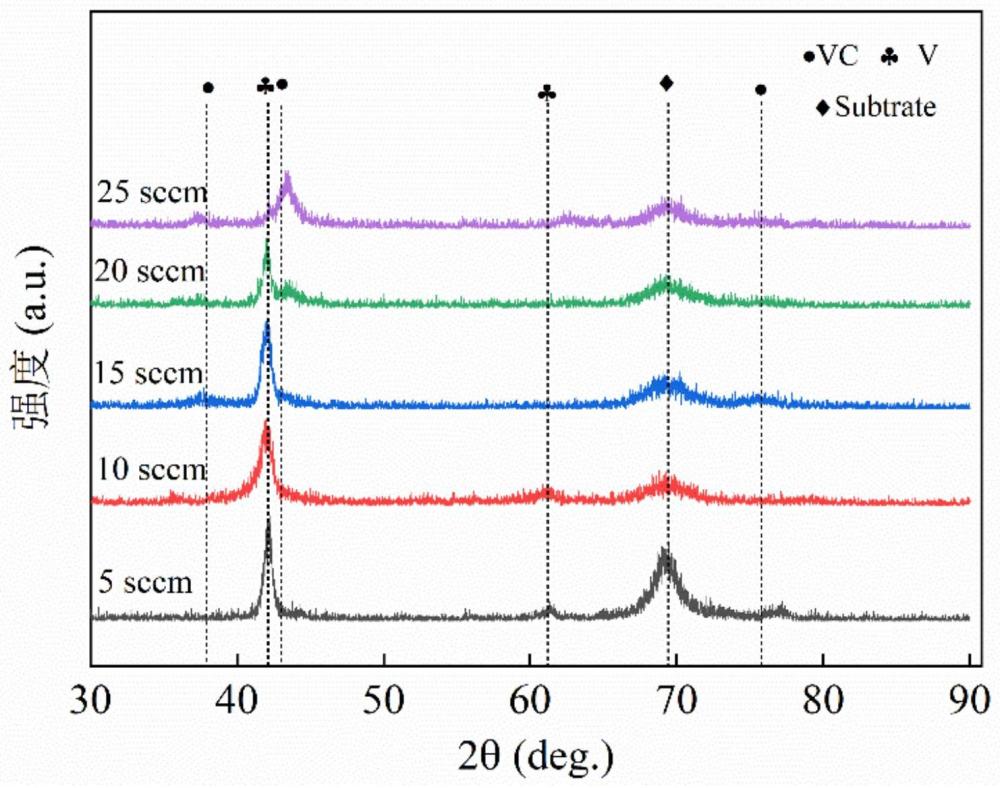

5、所述vc纳米复合涂层为包含fcc-vc晶相和金属v的纳米复合结构,vc相沿(111)晶面择优生长。

6、所述vc纳米复合涂层的硬度高于28gpa,涂层的弹性模量稳定在280~390gpa,涂层的h/e最高可达0.07。

7、该vc纳米复合涂层是采用电弧离子镀膜技术在基体上沉积而成,其中:靶材选取金属v靶,沉积vc纳米复合涂层时,开启v靶并通入ar和c2h2,通入ar的流量为120~150sccm,通入c2h2流量为5~30sccm(优选12-22sccm),气体总流量130~180sccm。

8、进一步地,沉积vc纳米复合涂层时,本底真空度为6×10-3pa以上,沉积压强调节至0.5-0.8pa,v靶电流为85~100a,设置偏压为-100~-200v(占空比40~60%)。

9、进一步地,沉积vc纳米复合涂层时,通过调控c2h2流量、偏压、靶电流等能够改变vc涂层中的c含量,进而调控涂层中v相与vc相比例。

10、该该vc纳米复合涂层的制备过程具体包括如下步骤:

11、(1)将清洗后的基体固定于镀膜室内旋转架上,将真空度抽至6×10-3pa以上;v靶与电弧离子镀电源连接;

12、(2)对基体依次进行辉光放电清洗和离子轰击清洗,所述辉光放电清洗的过程为:将炉腔加热至400℃,通入氩气200~250sccm,设置脉冲偏压-800v(占空比70~90%),对基体进行辉光清洗15~20min;所述离子轰击清洗过程为:辉光放电清洗后,开启v靶,然后设置v靶弧源电流85~100a,弧源电压20~22v,沉积压强0.5pa~0.8pa,保持氩气流量为120~150sccm,在-800v(占空比70~90%)偏压条件下轰击清洗8~10min。

13、(3)沉积金属v过渡层,以提高工作层与基体的结合强度;沉积v过渡层的过程为:在辉光放电清洗和离子轰击清洗后,设置偏压为-120v~-150v(占空比70%~90%),开启v靶,设置v靶弧源电流85~100a,弧源电压20~20.3v,通入氩气流量为120~150sccm,调节沉积压强制0.5pa~0.8pa,沉积v过渡层15~20min。

14、(4)沉积vc纳米复合涂层。

15、本发明的设计机理如下:

16、本发明采用电弧离子镀膜技术在硬质合金片、sus304不锈钢和单晶si片等基材上沉积vc纳米复合涂层。

17、传统二元涂层虽然具有良好的力学性能和高温抗氧化性能,但其摩擦系数高、耐磨性差的缺点限制了其在高速切削难加工工件时的应用。在保证对涂层机械性能影响不大的前提下,向v涂层中掺杂适量的润滑元素是改善其摩擦学性能最有效的途径。

18、c具有多种杂化状态,在sp2和sp3协同作用下使得涂层具有优异力学性能的同时还保持良好的摩擦学性能。本发明通过设计工艺条件优化涂层中c的掺杂量,由于适量c的掺杂细化了涂层中的晶粒,使涂层更加致密。适量c掺杂可使涂层的微观结构从粗糙的柱状晶粒变为纤维状颗粒并形成了sp2c-c键,提高了涂层硬度的同时降低了摩擦系数,v的引入可形成最坚硬的过渡碳化物vc,有效降低切削过程中的摩擦系数和切削热产生。

19、本发明的优点及有益效果如下:

20、1、本发明制备的vc纳米复合涂层具有高的抗磨能力,具有明显的减摩效果。

21、2、本发明vc纳米复合涂层是充分发挥v2o5和石墨碳两者的协同效果,实现自润滑的复合涂层,具有高硬度、低摩擦系数、化学性能稳定等优点。

22、3、本发明vc纳米复合涂层应用前景广泛,适用于高速干切削各种难加工材料,大幅度提高切削效率及刀具使用寿命。

23、4、本发明vc纳米复合涂层具有良好的力学性能及摩擦磨损性能,涂层刀具可适用于重载断续加工。

技术特征:

1.一种兼具高硬度和低摩擦系数的vc纳米复合涂层,其特征在于:该vc纳米复合涂层沉积在金属或硅片基材上,纳米复合涂层与基材之间为金属v过渡层。

2.根据权利要求1所述的兼具高硬度和低摩擦系数的vc纳米复合涂层,其特征在于:该vc纳米复合涂层中,c元素含量为13.49-38.68at.%,余量为v元素;,该纳米复合涂层厚度为1.5-2.5μm。

3.根据权利要求1所述的兼具高硬度和低摩擦系数的vc纳米复合涂层,其特征在于:所述vc纳米复合涂层为包含fcc-vc晶相和金属v的纳米复合结构,vc相沿(111)晶面择优生长。

4.根据权利要求1所述的兼具高硬度和低摩擦系数的vc纳米复合涂层,其特征在于:该vc纳米复合涂层的硬度高于28gpa,涂层的弹性模量稳定在280~390gpa,涂层的h/e最高可达0.07。

5.根据权利要求1-4任一所述的兼具高硬度和低摩擦系数的vc纳米复合涂层,其特征在于:该vc纳米复合涂层是采用电弧离子镀膜技术在基体上沉积而成,其中:靶材选取金属v靶,沉积vc纳米复合涂层时,开启v靶并通入ar和c2h2,通入ar的流量为120~150sccm,通入c2h2流量为10~30sccm,气体总流量130~180sccm。

6.根据权利要求5所述的兼具高硬度和低摩擦系数的vc纳米复合涂层,其特征在于:沉积vc纳米复合涂层时,本底真空度为6×10-3pa以上,沉积压强调节至0.5-0.8pa,v靶电流为85~100a,设置偏压为-100~-200v(占空比40~60%)。

7.根据权利要求5所述的兼具高硬度和低摩擦系数的vc纳米复合涂层,其特征在于:该vc纳米复合涂层的制备具体包括如下步骤:

8.根据权利要求7所述的兼具高硬度和低摩擦系数的vc纳米复合涂层,其特征在于:步骤(2)中,所述辉光放电清洗的过程为:将炉腔加热至400℃,通入氩气200~250sccm,设置脉冲偏压-800v(占空比70-90%),对基体进行辉光清洗15~20min。

9.根据权利要求7所述的兼具高硬度和低摩擦系数的vc纳米复合涂层,其特征在于:步骤(2)中,所述离子轰击清洗过程为:辉光放电清洗后,开启v靶,然后设置v靶弧源电流85~100a,弧源电压20~22v,沉积压强0.5pa~0.8pa,保持氩气流量为100~150sccm,在-800v(占空比70~90%)偏压条件下轰击清洗8~10min。

10.根据权利要求7所述的兼具高硬度和低摩擦系数的vc纳米复合涂层,其特征在于:步骤(3)中,沉积v过渡层的过程为:在辉光放电清洗和离子轰击清洗后,设置偏压为-100v~-200v(占空比70%~90%),开启v靶,设置v靶弧源电流85~100a,弧源电压20~20.3v,通入氩气流量为120~150sccm,调节沉积压强制0.5pa~0.8pa,沉积v过渡层15~20min。

技术总结

本发明公开了一种兼具高硬度和低摩擦系数的VC纳米复合涂层,属于涂层技术领域。该纳米复合涂层中C含量为13.49‑38.68at.%,余量为V元素;其为包含fcc‑VC晶相和金属V的纳米复合结构,VC相沿(111)晶面择优生长。采用电弧离子镀膜技术在基体上沉积VC纳米复合涂层,沉积时开启V靶并通入Ar和C<subgt;2</subgt;H<subgt;2</subgt;,通入Ar的流量为120~150sccm,通入C<subgt;2</subgt;H<subgt;2</subgt;流量为5~30sccm,气体总流量130~180sccm。本发明通过优化VC涂层中的C含量,使所制备涂层中包含fcc‑VC晶相和金属V的纳米复合结构,且VC相沿(111)晶面择优生长,从而获得兼具高硬度、低摩擦系数的涂层。

技术研发人员:王铁钢,王重阳,熊龙宇,刘艳梅,范其香

受保护的技术使用者:天津职业技术师范大学(中国职业培训指导教师进修中心)

技术研发日:

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!