一种圆角结构激光冲击强化的工艺设计及加工方法与流程

本发明涉及激光加工,尤其涉及一种圆角结构激光冲击强化的工艺设计及加工方法。

背景技术:

1、激光冲击强化技术是利用激光束辐照材料表面形成的等离子体爆炸冲击波,使金属材料表层发生高应变速率的塑形变形,在材料一定深度内置入高水平表面残余应力,以提高结构的抗疲劳、抗磨损、抗应力腐蚀性能。在机械领域,圆角(r角)结构在机械零件中的突变部位起到关键的连接过渡作用,可以有效减少应力集中,因此被广泛的应用于零部件的机械设计中。在现有技术对圆角结构进行激光冲击强化加工的过程中,没有针对圆角结构的尺寸设计出相应激光冲击强化工艺的方法,因此存在待改进之处。

技术实现思路

1、本发明提供一种圆角结构激光冲击强化的工艺设计及加工方法,以改善现有技术存在没有针对圆角结构的尺寸设计出相应激光冲击强化工艺的方法的问题。

2、本发明提供一种圆角结构激光冲击强化的工艺设计及加工方法,包括:

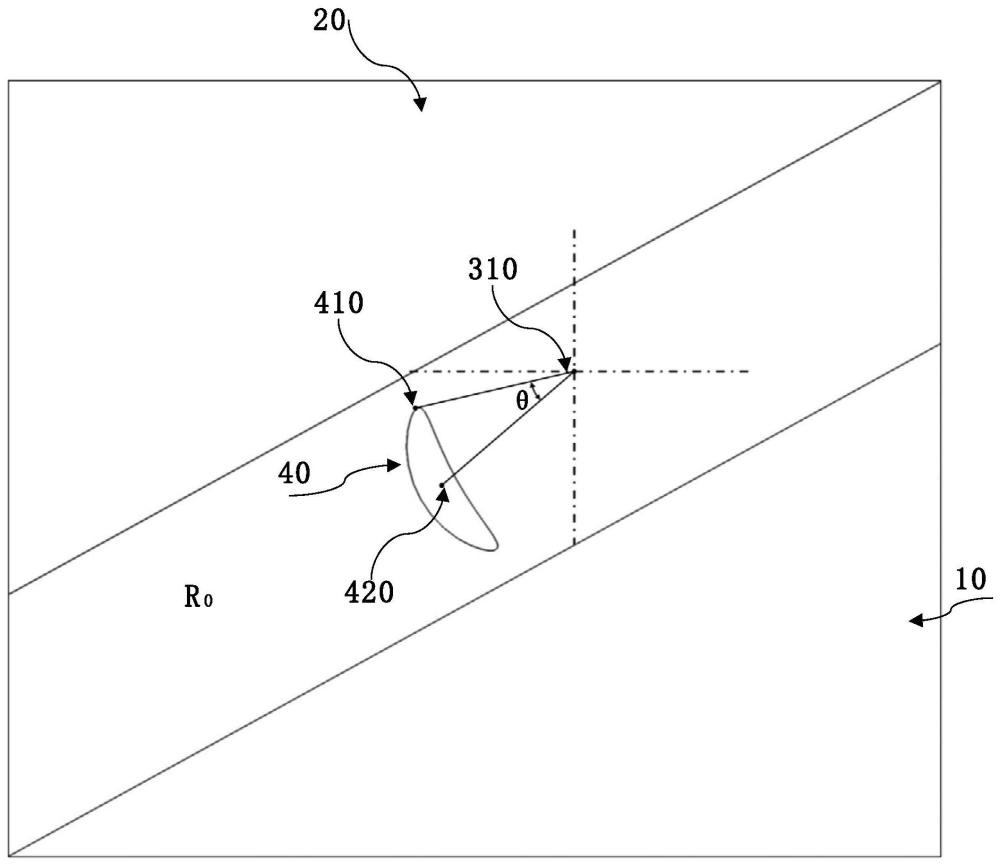

3、设计梯度分布的激光束光斑尺寸集合,计算以集合中每种光斑尺寸的激光束辐照所述圆角结构表面时的能量畸变角度集合,激光束沿圆角径向辐照所述圆角结构弧面形成的光斑形状与原本激光束的光斑形状不一致,导致作用在材料上的激光束光斑内的激光能量发生畸变,形成能量畸变区域,以所述圆角结构的中心为顶点,所述能量畸变角度表征为该顶点与所述能量畸变区域的中心及边缘的连线形成的夹角;

4、设计梯度分布的激光束功率密度集合,以集合中的每种功率密度为激光冲击强化的加工功率密度对平板试样板进行激光冲击强化,选取所述平板试样板上表面残余压应力最大值对应的功率密度为优选功率密度;

5、以所述优选功率密度作为激光冲击强化的加工功率密度、所述激光束光斑尺寸集合中的每种光斑尺寸作为加工光斑尺寸对所述平板试样板进行垂直向激光冲击强化;

6、以所述优选功率密度作为激光冲击强化的加工功率密度、所述激光束光斑尺寸集合中的每种光斑尺寸作为加工光斑尺寸、所述能量畸变角度集合种每种光斑尺寸对应的能量畸变角度作为激光束加工入射角度对所述平板试样板进行斜向激光冲击强化;

7、对垂直向及斜向的激光冲击强化的平板试样板的表面残余压应力测试数据进行比较,获取垂直向和斜向之间的表面残余应力差值、覆盖所述圆角结构的光斑数量符合阈值数值的目标激光束光斑尺寸;

8、根据目标激光束的光斑搭接率和光斑尺寸确定移动步长,从所述圆角结构的一侧开始激光冲击强化加工,在所述圆角结构上移动一个移动步长后进行激光冲击强化加工,直至加工至所述圆角结构的另一侧,所述光斑搭接率表示相邻两个光斑之间相同区域的重合度。

9、在本发明的一个实施例中,通过x射线衍射法、盲孔法、中子衍射法、超声波法获取所述平板试样板的表面残余应力。

10、在本发明的一个实施例中,所述激光束的光斑形状为圆形光斑或者矩形光斑,所述激光束的光斑尺寸为1mm~7mm,所述激光束的光斑尺寸至少为1mm。

11、在本发明的一个实施例中,所述圆角结构尺寸表示为所述圆角结构的半径。

12、在本发明的一个实施例中,激光束光斑形状为圆形光斑的能量畸变角度θ满足:

13、r1为圆形光斑的半径,r0为所述圆角结构的半径;

14、激光束光斑形状为矩形光斑的能量畸变角度θ满足:

15、l1为所述矩形光斑的边长,r0为所述圆角结构的半径。

16、在本发明的一个实施例中,所述平板试样板的长度大于30mm,其宽度大于30mm,其厚度大于10mm,所述平板试样板的成型工艺、热处理工艺、强化表面粗糙度与所述圆角结构一致。

17、在本发明的一个实施例中,对于功率密度梯度分布的激光束,其具体参数为:单脉冲能量范围2j~15j,光斑直径3mm~5mm,脉宽5ns~20ns,光斑搭接率25%~75%,矩形或圆形光斑,黑胶带或黑漆作为吸收保护层,流动水层作为约束层;所述激光功率密度=单脉冲能量/(光斑面积*脉宽)。

18、在本发明的一个实施例中,在垂直向激光冲击强化测试下,激光束的入射方向与所述平板试样板表面的法线平行,激光冲击强化的具体参数为:单脉冲能量范围2j~15j,光斑直径1mm~7mm,脉宽5ns~20ns,光斑搭接率25%~75%,矩形或圆形光斑,黑胶带或黑漆作为吸收保护层,流动水层作为约束层。

19、在本发明的一个实施例中,在斜向激光冲击强化测试下,激光冲击强化入射方向与所述平板试样板的表面法线夹角等于能量畸变角度,斜向激光冲击强化的具体参数与垂直向激光冲击强化的具体参数一致。

20、在本发明的一个实施例中,激光束的移动步长表示为沿着所述圆角结构弧面的切向方向上,激光束中心轴线从上一个光斑圆心移动到下一个光斑圆心的旋转角度;

21、以第一个激光束的入射方向垂直于所述圆角结构底面的法线,且第一个激光束光斑圆心落在所述圆角结构与侧面切线为起始点进行激光冲击强化加工,当激光束的入射方向平行于所述圆角结构底面法线,且该入射方向下激光束的光斑圆心落在所述圆角结构与底面切线或切线外时结束激光冲击强化加工。

22、本发明的有益效果:本发明提出一种圆角结构激光冲击强化的工艺设计及加工方法,以圆角结构尺寸为依据进行激光冲击强化工艺参数设计,可以避免因工艺参数和圆角结构尺寸不匹配造成的强化效果不足,本发明可得到疲劳增益效果和强化加工效率协调性最佳的优选工艺参数。本发明通过曲面特征确定圆角结构激光冲击强化实施方法,加工过程简单,实现过程精确可控。

技术特征:

1.一种圆角结构激光冲击强化的工艺设计及加工方法,其特征在于,包括:

2.根据权利要求1所述的一种圆角结构激光冲击强化的工艺设计及加工方法,其特征在于,通过x射线衍射法、盲孔法、中子衍射法、超声波法获取所述平板试样板的表面残余应力。

3.根据权利要求1所述的一种圆角结构激光冲击强化的工艺设计及加工方法,其特征在于,所述激光束的光斑形状为圆形光斑或者矩形光斑,所述激光束的光斑尺寸为1mm~7mm,所述激光束的光斑尺寸至少为1mm。

4.根据权利要求1所述的一种圆角结构激光冲击强化的工艺设计及加工方法,其特征在于,所述圆角结构尺寸表示为所述圆角结构的半径。

5.根据权利要求1所述的一种圆角结构激光冲击强化的工艺设计及加工方法,其特征在于,激光束光斑形状为圆形光斑的能量畸变角度θ满足:

6.根据权利要求1所述的一种圆角结构激光冲击强化的工艺设计及加工方法,其特征在于,所述平板试样板的长度大于30mm,其宽度大于30mm,其厚度大于10mm,所述平板试样板的成型工艺、热处理工艺、强化表面粗糙度与所述圆角结构一致。

7.根据权利要求1所述的一种圆角结构激光冲击强化的工艺设计及加工方法,其特征在于,对于功率密度梯度分布的激光束,其具体参数为:单脉冲能量范围2j~15j,光斑直径3mm~5mm,脉宽5ns~20ns,光斑搭接率25%~75%,矩形或圆形光斑,黑胶带或黑漆作为吸收保护层,流动水层作为约束层;所述激光功率密度=单脉冲能量/(光斑面积*脉宽)。

8.根据权利要求1所述的一种圆角结构激光冲击强化的工艺设计及加工方法,其特征在于,在垂直向激光冲击强化测试下,激光束的入射方向与所述平板试样板表面的法线平行,激光冲击强化的具体参数为:单脉冲能量范围2j~15j,光斑直径1mm~7mm,脉宽5ns~20ns,光斑搭接率25%~75%,矩形或圆形光斑,黑胶带或黑漆作为吸收保护层,流动水层作为约束层。

9.根据权利要求1所述的一种圆角结构激光冲击强化的工艺设计及加工方法,其特征在于,在斜向激光冲击强化测试下,激光冲击强化入射方向与所述平板试样板的表面法线夹角等于能量畸变角度,斜向激光冲击强化的具体参数与垂直向激光冲击强化的具体参数一致。

10.根据权利要求1所述的一种圆角结构激光冲击强化的工艺设计及加工方法,其特征在于,激光束的移动步长表示为沿着所述圆角结构弧面的切向方向上,激光束中心轴线从上一个光斑圆心移动到下一个光斑圆心的旋转角度;

技术总结

本发明提供一种圆角结构激光冲击强化的工艺设计及加工方法,包括以优选功率密度作为激光冲击强化的加工功率密度、激光束光斑尺寸集合中的每种光斑尺寸作为加工光斑尺寸、能量畸变角度集合中每种光斑尺寸对应的能量畸变角度作为激光束加工入射角度对平板试样板进行斜向激光冲击强化;对垂直向及斜向的激光冲击强化的平板试样板的表面残余压应力测试数据进行比较,获取垂直向和斜向之间的表面残余应力差值、覆盖圆角结构的光斑数量符合阈值数值的目标激光束光斑尺寸;根据目标激光束的光斑搭接率和光斑尺寸确定移动步长,从圆角结构的一侧开始激光冲击强化加工,在圆角结构上移动一个移动步长后进行激光冲击强化加工,直至加工至圆角结构的另一侧。

技术研发人员:姜楠,王亚洲,张梁舒怡,刘萍,田增,何艳磊,李国杰

受保护的技术使用者:西安天瑞达光电技术股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!