一种同步升降铸造设备的制作方法

本发明涉及一种铸造设备,具体是涉及一种同步升降铸造设备,属于机械设备的。

背景技术:

1、差压铸造是在低压铸造基础上衍生出来的一种铸造方式,在低压铸造的基础上,在模具的外腔增加一个密封罐体,内部充入压缩空气增加一定压力,金属溶液充型时,使保温炉中气体的压力大于铸型中气体的压力,如低压铸造时那样实现金属溶液的充型、保压和增压。但此时铸件是在更高的压力作用下结晶凝固的,所以可保证获得致密度更高的铸件。然而,差压铸造设备在开模时需要很大的开模力,同时需要保证开模过程中上下模的平行度,开模力大时,开模平行度降低,产品容易拉伤,该技术问题也因此成了目前本领域难以解决的问题。

2、但是,传统的差压铸造设备在开模力、运行平稳度、模具密封性等均有待进一步提高。尤其是铸造设备的开模力大小是最关键的因素,模具必须由足够的开模力确保铸件生产时能顺利打开。传统的差压铸造设备在罐体充气时,罐体内由于面积较大,会形成一个巨大反作用力,通过油缸压紧的方式无法满足合模力,由于开模不平行,不稳定等原因,经常使铸件分型面刮擦拉伤,最终影响了产品质量。

3、有基于此,提出本发明。

技术实现思路

1、针对现有技术的上述技术问题,本发明的目的是提供一种同步升降铸造设备,使得模具开模时抱紧力均匀,模具及密封罐体充型时密封性强,从而提升了差压铸造设备的刚性,改善了原有差压铸造设备

2、的机械性能,增加了设备的稳定性和可靠性,最终提高了产品质量。

3、为达到上述目的,本发明是通过以下技术方案实现的:

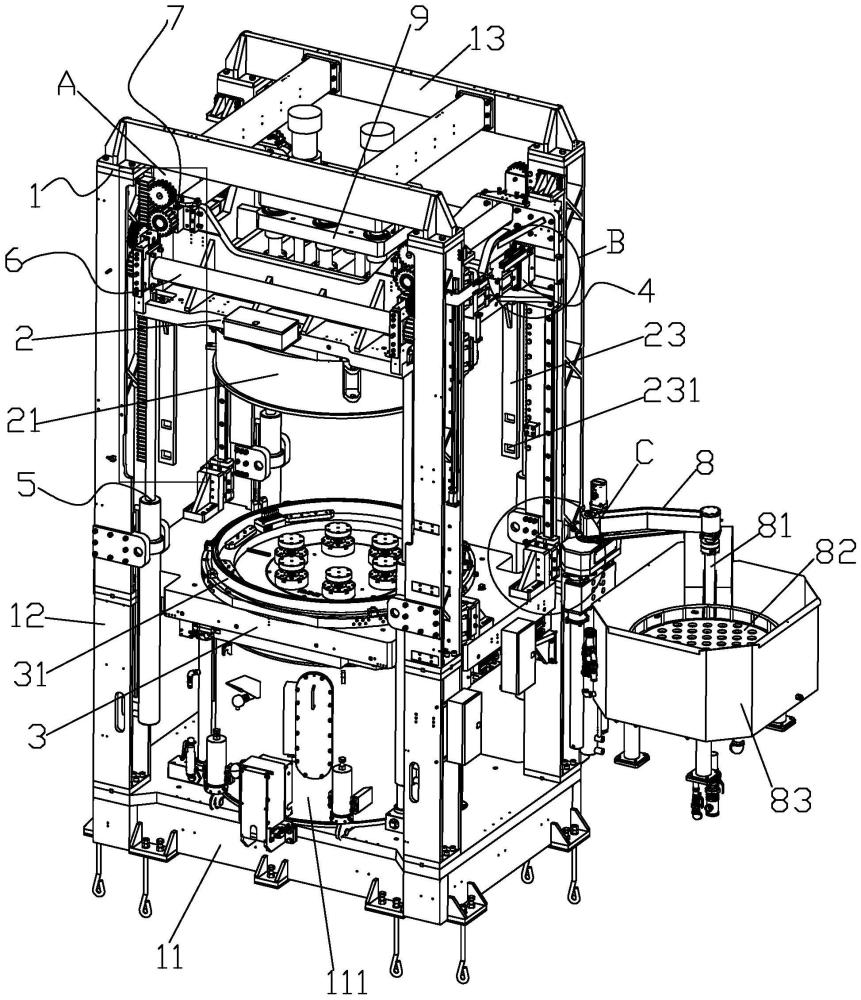

4、一种同步升降铸造设备,包括设备本体,所述设备本体内设置有动模板和工作台板,所述动模板连接于上模具,所述工作台板连接于下模具,所述设备本体的四角分别安装有合模锁紧机构以及呈垂直设置的同步升降机构,所述同步升降机构的升降端分别连接于动模板的四角,所述动模板的两组对边分别设置有横向同步升降机构和纵向同步升降机构。

5、所述设备本体包括四个呈垂直设置的立柱、底座和顶梁,所述立柱的一端分别连接于所述底座的四角,立柱的另一端连接于所述顶梁。

6、所述立柱设置有多面齿条,所述动模板的顶部连接有加高架;所述横向同步升降机构包括横向驱动轴和横向齿轮座,所述横向驱动轴的两端分别连接于所述横向齿轮座,所述横向齿轮座分别设置于所述动模板的四角;所述横向齿轮座安装有可转动的横向齿轮,所述横向齿轮与所述多面齿条啮合;所述纵向同步升降机构包括纵向驱动轴和纵向齿轮座,所述纵向驱动轴的两端分别连接于所述纵向齿轮座,所述纵向齿轮座分别设置于所述加高架的四角;所述纵向齿轮座安装有可转动的纵向齿轮,所述纵向齿轮与所述多面齿条啮合。

7、所述横向齿轮座设置有可转动的第一润滑齿轮,所述纵向齿轮座设置有可转动的第二润滑齿轮,所述第一润滑齿轮与所述横向齿轮啮合,所述第二润滑齿轮与所述纵向齿轮啮合。

8、所述纵向齿轮座可活动连接于所述加高架的四角,所述纵向齿轮座的一侧设置有用于调节所述纵向齿轮与所述多面齿条间隙的位置调节机构。

9、所述合模锁紧机构包括楔形锁紧装置和楔形锁紧块,所述楔形锁紧装置分别设置于动模板的四角,所述楔形锁紧块设置于立柱;所述楔形锁紧装置包括锁头和驱动锁头伸出的驱动器,所述楔形锁紧块的底部斜面与所述锁头的顶部斜面相对应。

10、所述立柱设置有安全齿杆,所述安全齿杆设置有多个与所述锁头相对应的齿形卡口。

11、所述同步升降机构包括滑轨、升降装置、调节螺母和锁紧螺栓,所述升降装置设置于所述立柱,所述升降装置的升降端设置有定位台阶和与所述调节螺母相适配的外螺纹,所述调节螺母的顶部设置有与所述锁紧螺栓相适配螺纹通孔;所述滑轨设置于所述立柱,所述动模板的四角分别设置有与所述滑轨配合连接的第一滑块,所述工作台板的四角分别设置有与所述滑轨配合连接的第二滑块。

12、所述工作台板的四角分别设置有第一浮动座,所述第二滑块连接有第二浮动座,所述第一浮动座和第二浮动座分别设置有相对应的浮动槽,所述浮动槽内设置有浮动块;所述动模板设置有用于锁紧卡住所述调节螺母的锁紧卡扣。

13、所述动模板的四角分别设置有垂直向下的台板升降杆,所述台板升降杆设置有至少一个锁口,所述工作台板的底部安装有插锁装置,所述插锁装置的锁头对应于所述锁口。

14、本发明同步升降铸造设备具有如下有益效果:

15、1、本发明中的动模板上设置了横向同步升降机构和纵向同步升降机构,保证了上模腔打开时,4个角同步向上运动,保证了模具分型面顺利脱开,提高铸件质量。

16、2、本发明中的开模装置采用4个驱动油缸同时作用于动模板的方式,大大提升了本发明的开合模力,同时也极大的降低了设备的高度,方便现场布置以及维修。

17、3、本发明设置了合模锁紧机构,锁块上下两个斜面共用,向下运动时,上部锁头与立柱上楔形块卡紧,保证模具充型压力;模具向上运动打开时,通过锁块下侧扁口,与齿形条卡口形成锁紧机构,保证模板打开时有机械插锁卡死,避免设备无意外情况导致的滑落现象。

18、综上所述,本发明通过在设备的四角设置同步升降机构以及在动模板的两组对边分别设置横向同步升降机构和纵向同步升降机构,将力矩传递到动模板四个角落,保证动模板能够平升平降,从而使得模具开模时抱紧力均匀,避免产品被拉伤增加产品合格率;通过在设备的四角设置合模锁紧机构,提升模具及密封罐体充型时的密封性,改善了设备因受力不均衡导致漏气漏液,从而整体提升了设备的刚性,改善了机械性能,增加了设备的稳定性和可靠性,改善了产品的良品率。

技术特征:

1.一种同步升降铸造设备,其特征在于:包括设备本体,所述设备本体内设置有动模板和工作台板,所述动模板连接于上模具,所述工作台板连接于下模具,所述设备本体的四角分别安装有合模锁紧机构以及呈垂直设置的同步升降机构,所述同步升降机构的升降端分别连接于动模板的四角,所述动模板的两组对边分别设置有横向同步升降机构和纵向同步升降机构。

2.如权利要求1所述的同步升降铸造设备,其特征在于:所述设备本体包括四个呈垂直设置的立柱、底座和顶梁,所述立柱的一端分别连接于所述底座的四角,立柱的另一端连接于所述顶梁。

3.如权利要求2所述的同步升降铸造设备,其特征在于:所述立柱设置有多面齿条,所述动模板的顶部连接有加高架;所述横向同步升降机构包括横向驱动轴和横向齿轮座,所述横向驱动轴的两端分别连接于所述横向齿轮座,所述横向齿轮座分别设置于所述动模板的四角;所述横向齿轮座安装有可转动的横向齿轮,所述横向齿轮与所述多面齿条啮合;所述纵向同步升降机构包括纵向驱动轴和纵向齿轮座,所述纵向驱动轴的两端分别连接于所述纵向齿轮座,所述纵向齿轮座分别设置于所述加高架的四角;所述纵向齿轮座安装有可转动的纵向齿轮,所述纵向齿轮与所述多面齿条啮合。

4.如权利要求3所述的同步升降铸造设备,其特征在于:所述横向齿轮座设置有可转动的第一润滑齿轮,所述纵向齿轮座设置有可转动的第二润滑齿轮,所述第一润滑齿轮与所述横向齿轮啮合,所述第二润滑齿轮与所述纵向齿轮啮合。

5.如权利要求3所述的同步升降铸造设备,其特征在于:所述纵向齿轮座可活动连接于所述加高架的四角,所述纵向齿轮座的一侧设置有用于调节所述纵向齿轮与所述多面齿条间隙的位置调节机构。

6.如权利要求2所述的同步升降铸造设备,其特征在于:所述合模锁紧机构包括楔形锁紧装置和楔形锁紧块,所述楔形锁紧装置分别设置于动模板的四角,所述楔形锁紧块设置于立柱;所述楔形锁紧装置包括锁头和驱动锁头伸出的驱动器,所述楔形锁紧块的底部斜面与所述锁头的顶部斜面相对应。

7.如权利要求6所述的同步升降铸造设备,其特征在于:所述立柱设置有安全齿杆,所述安全齿杆设置有多个与所述锁头相对应的齿形卡口。

8.如权利要求2所述的同步升降铸造设备,其特征在于:所述同步升降机构包括滑轨、升降装置、调节螺母和锁紧螺栓,所述升降装置设置于所述立柱,所述升降装置的升降端设置有定位台阶和与所述调节螺母相适配的外螺纹,所述调节螺母的顶部设置有与所述锁紧螺栓相适配螺纹通孔;所述滑轨设置于所述立柱,所述动模板的四角分别设置有与所述滑轨配合连接的第一滑块,所述工作台板的四角分别设置有与所述滑轨配合连接的第二滑块。

9.如权利要求8所述的同步升降铸造设备,其特征在于:所述工作台板的四角分别设置有第一浮动座,所述第二滑块连接有第二浮动座,所述第一浮动座和第二浮动座分别设置有相对应的浮动槽,所述浮动槽内设置有浮动块;所述动模板设置有用于锁紧卡住所述调节螺母的锁紧卡扣。

10.如权利要求1所述的同步升降铸造设备,其特征在于:所述动模板的四角分别设置有垂直向下的台板升降杆,所述台板升降杆设置有至少一个锁口,所述工作台板的底部安装有插锁装置,所述插锁装置的锁头对应于所述锁口。

技术总结

本发明涉及一种同步升降铸造设备,包括设备本体,设备本体内设置有动模板和工作台板,动模板连接于上模具,工作台板连接于下模具,设备本体的四角分别安装有合模锁紧机构以及呈垂直设置的同步升降机构,同步升降机构的升降端分别连接于动模板的四角,动模板的两组对边分别设置有横向同步升降机构和纵向同步升降机构。本发明具备开合模力大、开合模精度高、设备运行平稳、设备集成度高等优势,提升了差压铸造设备的刚性,改善了原有差压铸造设备的机械性能,最终提高了产品质量。

技术研发人员:吴军,赵志刚,吴燕春,章旭霞,陈国东,吴锦华,张斐均,潘伟勇,张海东,许国钰,张银喜,彭涛,郑建明

受保护的技术使用者:浙江万丰科技开发股份有限公司

技术研发日:

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!