一种改善硅片边缘平坦度的硅片双面抛光方法及抛光机与流程

本发明涉及半导体制造,具体为一种改善硅片边缘平坦度的硅片双面抛光方法及抛光机。

背景技术:

1、半导体在各领域的应用日趋广泛和深入,特别是其中的集成电路芯片对于国家的发展和社会生活的提升起到了关键作用。作为集成电路最重要的基础材料,90%以上的芯片是由硅片作为衬底制成的。市场出于对成本的控制和效率的提高,硅片的直径在不断增加,但超大规模集成电路的特征尺寸在逐渐减小。这对硅片表面的平坦化问题提出了更高的要求。

2、化学机械抛光(cmp)是通过化学腐蚀和机械摩擦的共同作用以实现硅片表面平坦化且无损伤的最主要方法。其中传统的单面化学机械抛光(ssp)是以硅片夹持装置将硅片背面固定,在一定压力下,硅片正面在带有抛光液的抛光垫上进行的cmp过程。但对于12in硅片来说,ssp已不能满足高全局平坦化的生产要求,而双面化学机械抛光(dsp)则成为解决问题的关键。dsp过程中硅材料的去除完全不同于ssp。硅片不是固定的单面抛光,而是硅片处在上下抛光垫中间的游星轮内做摆线运动,硅片正反两面能够同时抛光。工艺参数的增加和其相互之间的联系也对硅片表面质量的影响变得更加复杂。

3、然而,现有的大尺寸硅片双面抛光技术,化学因素和机械因素的共同作用对于硅片边缘的去除量过大。在dsp后硅片边缘厚度往往小于硅片中心区域的厚度,即出现“塌边”现象。只有硅片“塌边”现象的缓解或消除,边缘区域外延时才能减少缺陷的产生,曝光时才能避免散射,有利于提升硅片的可利用面积和品质,并进一步提高12in硅片的产率和市场竞争力。

技术实现思路

1、本发明的目的在于提供一种改善硅片边缘平坦度的硅片双面抛光方法,解决了硅片双面抛后,硅片边缘塌边严重的问题,可以获得高全局平坦化的硅片。

2、本发明的另一目的在于提供一种用于所述双面抛光方法的双面抛光机。

3、为实现上述技术目的,本发明采用如下的技术方案:

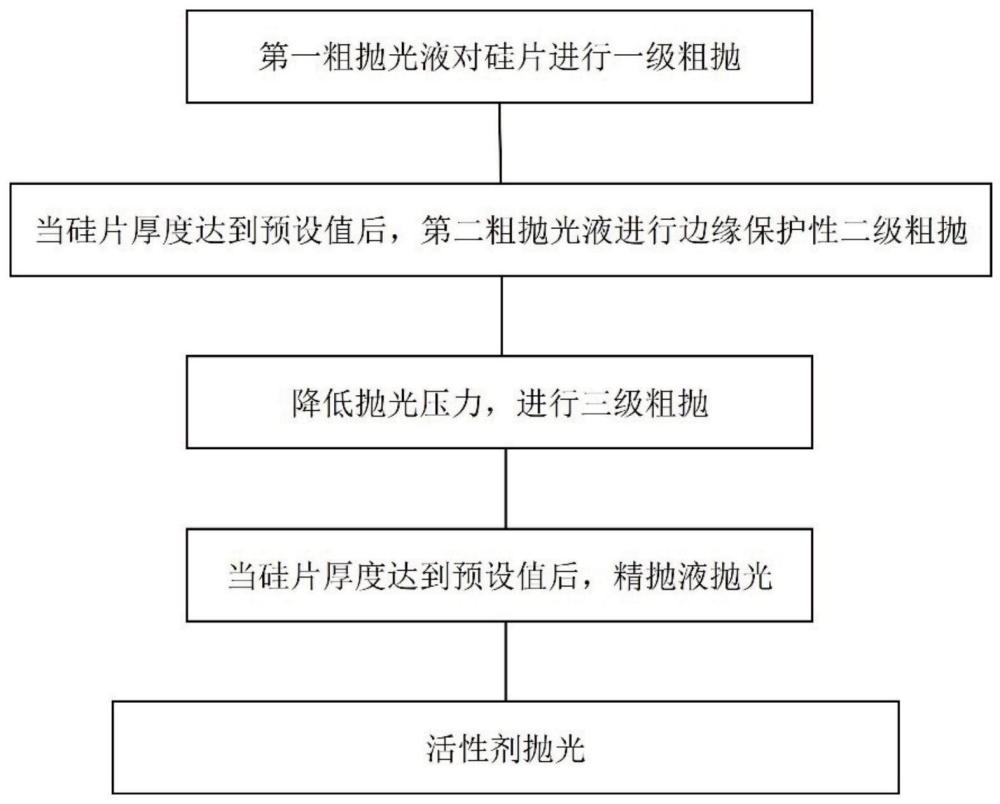

4、本发明提供一种改善硅片边缘平坦度的硅片双面抛光方法,该双面抛光方法包括如下步骤:

5、步骤1:用第一粗抛光液对硅片整体进行一级粗抛;

6、步骤2:当硅片厚度达到预设值777.0-779.0μm后,用含有非离子型水溶性高聚物的第二粗抛光液对硅片边缘区域进行保护性二级粗抛,抛光时间为90秒;

7、步骤3:降低抛光压力,进行三级粗抛;

8、步骤4:当硅片厚度达到预设值775.0-776.0μm后,使用精抛光液对硅片进行精抛处理,抛光时间为180-210秒;

9、步骤5:进行活性剂抛光。

10、进一步地,所述第一粗抛光液的研磨粒子为平均粒径尺寸在40-50nm的二氧化硅,ph为10.5-11.3,第一粗抛光液的供给速度为6-8l/min,抛光压力为900-1300dan。

11、进一步地,所述第二粗抛光液的研磨粒子为平均粒径尺寸在40-50nm的二氧化硅,ph为10.2-10.6;第二粗抛光液的供给速度为6-8l/min,抛光压力为1050dan;非离子型水溶性高聚物分子量为1.5×105-2.5×105,在第二粗抛光液中的含量占比为0.5-1.5%。

12、进一步地,所述非离子型水溶性高聚物为羟乙基纤维素或聚乙烯醇。

13、进一步地,所述步骤3中所用抛光液与步骤2中相同,抛光压力为800-1000dan。

14、进一步地,所述精抛光液的研磨粒子为平均粒径尺寸在32-38nm的二氧化硅,ph为9.8-10.1,精抛光液的供给速度为5-7l/min,抛光压力为400-800dan。

15、进一步地,所述活性剂的供给速度在2.5-4.5l/min,活性剂抛光时间为60-140秒,抛光压力为150-300dan。

16、本发明还提供一种用于上述的硅片双面抛光方法的双面抛光机,该双面抛光机带有在上下大盘之间做行星式运动的游星轮,放在游星轮的内衬凹槽处的硅片通过上下大盘粘贴的抛光垫和通过上盘孔道流出的抛光液在一定压力和转速下进行抛光。

17、所述双面抛光机具备上下盘形貌调整和间距测量模块以及硅片厚度测量和形貌模拟模块。其中,所述双面抛光机的上下大盘为圆环形,内部通有可以通过改变气压进而改变上下大盘表面形貌的管路。

18、其中,上下盘形貌调整和间距测量模块中的上下盘形貌调整单元通过大盘内部管路气压来进行调控。在抛光机上盘圆环的内、中、外侧分别安装有上下盘体间的距离测量装置。可以通过调整上下盘内外侧的相对间距来减小硅片边缘压力进而减少硅片边缘的过度抛光。

19、所述双面抛光机上盘上,安装有可以实时测量经过该测量装置下方的所抛硅片厚度以及根据厚度可以模拟出硅片面型的红外线厚度测量仪。在不改变硅片厚度的情况下,可以直观监控所得硅片边缘形貌,再结合调整大盘间隙值有方向性的即时解决硅片边缘塌边严重的问题。

20、进一步地,下盘形貌变化用sk值进行表征,上盘形貌变化用gap值进行表征。

21、进一步地,双面抛光机上盘上3个间距测量装置的分布关系为径向排列,其中中间间距测量装置与大盘内外两侧间距测量装置的距离比优选为7∶3。

22、与现有技术相比,本发明的有益效果是:

23、本发明通过使用不同粗抛光液对硅片进行双面抛光,避免一次粗抛光对硅片表面边缘相对中心去除量过大,特别的粗抛后期阶段抛光液中加入的非离子型水溶性高分子聚合物可以对硅片边缘进行保护性抛光。从而解决了硅片双面抛光过程中的边缘“塌边”严重的问题,提升了硅片边缘平坦度。

24、采用本发明的双面抛光机,通过根据增加的硅片厚度测量和形貌模拟模块可以对上下盘形貌调整和间距测量模块进行调控;通过根据增加的硅片厚度测量和形貌模拟模块可以对上下盘形貌调整和间距测量模块进行调控;有利于提高生产产品的稳定性。在不改变硅片厚度的情况下,可以直观监控所得硅片边缘形貌,再结合调整大盘间隙值有方向性的即时解决硅片边缘塌边严重的问题。

技术特征:

1.一种改善硅片边缘平坦度的硅片双面抛光方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的硅片双面抛光方法,其特征在于,所述第一粗抛光液的研磨粒子为平均粒径尺寸在40-50nm的二氧化硅,ph为10.5-11.3,第一粗抛光液的供给速度为6-8l/min,抛光压力为900-1300dan。

3.根据权利要求1所述的硅片双面抛光方法,其特征在于,所述第二粗抛光液的研磨粒子为平均粒径尺寸在40-50nm的二氧化硅,ph为10.2-10.6;第二粗抛光液的供给速度为6-8l/min,抛光压力为1050dan;非离子型水溶性高聚物分子量为1.5×105-2.5×105,在第二粗抛光液中的含量占比为0.5-1.5%。

4.根据权利要求3所述的硅片双面抛光方法,其特征在于,所述非离子型水溶性高聚物为羟乙基纤维素或聚乙烯醇。

5.根据权利要求1所述的硅片双面抛光方法,其特征在于,所述步骤3中所用抛光液与步骤2中相同,抛光压力为800-1000dan。

6.根据权利要求1所述的硅片双面抛光方法,其特征在于,所述精抛光液的研磨粒子为平均粒径尺寸在32-38nm的二氧化硅,ph为9.8-10.1,精抛光液的供给速度为5-7l/min,抛光压力为400-800dan。

7.根据权利要求1所述的硅片双面抛光方法,其特征在于,所述活性剂的供给速度在2.5-4.5l/min,活性剂抛光时间为60-140秒,抛光压力为150-300dan。

8.一种双面抛光机,应用于权利要求1-7任一项所述的硅片抛光方法,其特征在于,具备:上下盘形貌调整和间距测量模块以及硅片厚度测量和形貌模拟模块,其中,

9.根据权利要求8所述的双面抛光机,其特征在于,所述下盘形貌变化用sk值进行表征,所述上盘形貌变化用gap值进行表征。

10.根据权利要求8所述的双面抛光机,其特征在于,双面抛光机上盘上的距离测量装置的内外间距比为7:3。

技术总结

本发明涉及一种改善硅片边缘平坦度的硅片双面抛光方法及抛光机。所述抛光方法包括如下步骤:步骤1:用第一粗抛光液对硅片整体进行一级粗抛;步骤2:当硅片厚度达到预设值777.0‑779.0μm后,用含有非离子型水溶性高聚物的第二粗抛光液对硅片边缘区域进行保护性二级粗抛,抛光时间在90秒;步骤3:降低抛光压力,进行三级粗抛;步骤4:当硅片厚度达到预设值775.0‑776.0μm后,使用精抛光液对硅片进行精抛处理,抛光时间在180‑210秒;步骤5:进行活性剂抛光。本发明通过使用不同粗抛光液对硅片进行双面抛光,避免了一次粗抛光对硅片表面边缘相对中心去除量过大,特别的粗抛后期阶段抛光液中加入的非离子型水溶性高分子聚合物可以对硅片边缘进行保护性抛光。

技术研发人员:王朋,路一辰

受保护的技术使用者:山东有研艾斯半导体材料有限公司

技术研发日:

技术公布日:2024/5/27

- 还没有人留言评论。精彩留言会获得点赞!