热交换器用铝合金及其制备方法与流程

【】本发明涉及铝加工,尤其是涉及一种热交换器用铝合金及其制备方法。

背景技术

0、

背景技术:

1、热交换器用单层钎焊铝箔是一种热交换器使用的翅片材料,其具有独特的结构和性能特点,可以有效提高热交换器的性能和应用范围。传统的热交换器使用的翅片材料主要由热轧复合得到的一种“三明治”式层状结构材料。

2、传统的复合钎焊铝箔存在一定的缺陷,如焊后钎剂残留、低ph值的冷凝产物腐蚀以及焊后溶蚀等问题,而单层钎焊铝箔具有更高的焊接效率和更优异的耐腐蚀性能,可以有效解决传统复合钎焊铝箔存在的问题。

3、专利文献(cn103906852b)公开了一种热交换器用铝合金,其在铸造熔炼过程中添加铁元素、硅元素及锰元素,以改变不同元素之间的协同作用,制造出了抗拉强度为80~250mpa的热交换器使用的铝合金。

4、专利文献(cn103930577b)公开了一种铝合金结构体及其制造方法,其在铸造熔炼过程中添加铁元素及硅元素,调整铁硅比,并且加入锌元素,再经过热轧、冷轧及退火工序,制造出了表层有含锌层的铝合金。

5、专利文献(cn105264327b)公开了一种热交换器用散热片材料,其在铸造熔炼过程中添加铁元素、硅元素及锰元素,再调控al-fe-mn-si金属间化合物,制造出了一种耐腐蚀热交换器用散热片材料。

6、综上所述,相关技术中热交换器散热片材料用铝合金均需要使用到热轧工艺,这导致了其生产制备时会大大的增加能耗及碳排放,即制备成本过高。

技术实现思路

0、

技术实现要素:

1、本发明实施例的目的在于提供一种热交换器用铝合金及其制备方法,以解决现有技术中热交换器散热片材料用铝合金均需要使用到热轧工艺,而导致其生产制备时会大大的增加能耗及碳排放,即制备成本过高的问题。

2、第一方面,本发明实施例提供了一种热交换器用铝合金,其包括第一组成分和第二组成分;所述第一组成分在所述热交换器用铝合金中的组分及质量分数包括:si 0.50~0.99%,所述第二组成分为al;

3、其中,具有0.2~5μm等效圆直径的单质硅颗粒在所述热交换器用铝合金的截面表层的存在为2.4×105~6×106个/mm2;具有0.2~5μm等效圆直径的单质硅颗粒在所述铝合金材料的截面中心的存在小于或等于1.0×105个/mm2。

4、优选的,所述第一组成分还包括第一组元素,所述第一组元素在所述热交换器用铝合金的组分及质量分数为:fe≤0.50%、mn≤3.0%;

5、其中,具有0.2~5μm等效圆直径且选自al-fe系、al-fe-si系、al-mn-si系、al-fe-mn系和al-fe-mn-si系中任意一种的第一组元素与元素al生成的al系金属间化合物在所述热交换器用铝合金的截面表层的存在为2.4×104~4.5×105个/mm2;具有0.2~5μm等效圆直径且选自al-fe系、al-fe-si系、al-mn-si系、al-fe-mn系和al-fe-mn-si系中任意一种的第一组元素与元素al生成的al系金属间化合物在所述热交换器用铝合金的截面中心的存在小于或等于1.5×104个/mm2。

6、优选的,所述第一组成分还包括第二组元素中的一种或多种元素,所述第二组元素在所述热交换器用铝合金的组分及质量分数为:zn≤3.0%、mg≤0.20%、cu≤0.20%、zr≤0.20%、ti≤0.20%。

7、优选的,所述第一组成分还包括第三组元素中的一种或多种元素,所述第三组元素在所述热交换器用铝合金的组分及质量分数为:cr≤0.20%、ni≤0.20%、v≤0.20%、co≤0.20%。

8、优选的,所述第一组成分还包括第三组子元素中的一种或多种元素,所述第三组子元素在所述热交换器用铝合金的组分及质量分数为:cr≤0.20%、ni≤0.20%、v≤0.20%、co≤0.20%。

9、优选的,所述第一组成分还包括第四组元素中的一种或多种元素,所述第四组元素在所述热交换器用铝合金的组分及质量分数为:be≤0.15%、bi≤0.15%、sr≤0.15%、in≤0.15%。

10、优选的,所述第一组成分还包括第四组第一子元素中的一种或多种元素,所述第四组第一子元素在所述热交换器用铝合金的组分及质量分数为:be≤0.15%、bi≤0.15%、sr≤0.15%、in≤0.15%。

11、优选的,所述第一组成分还包括第四组第二子元素中的一种或多种元素,所述第四组第二子元素在所述热交换器用铝合金的组分及质量分数为:be≤0.15%、bi≤0.15%、sr≤0.15%、in≤0.15%。

12、优选的,所述第一组成分还包括第四组第三子元素中的一种或多种元素,所述第四组第三子元素在所述热交换器用铝合金的组分及质量分数为:be≤0.15%、bi≤0.15%、sr≤0.15%、in≤0.15%。

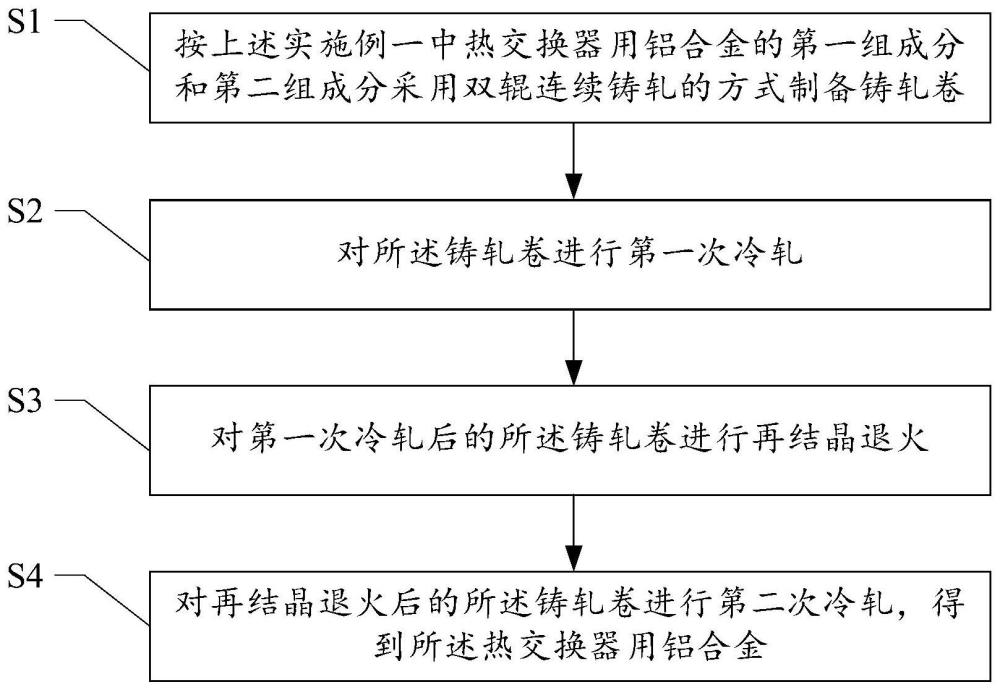

13、第二方面,本发明实施例提供了一种热交换器用铝合金的制备方法,其包括以下步骤:

14、s1、按上述的第一组成分和第二组成分采用双辊连续铸轧的方式制备铸轧卷;

15、s2、对所述铸轧卷进行第一次冷轧;

16、s3、对第一次冷轧后的所述铸轧卷进行再结晶退火;

17、s4,对再结晶退火后的所述铸轧卷进行第二次冷轧,得到所述热交换器用铝合金。

18、优选的,所述热交换器用铝合金在热接合前的晶粒直径为2×102~3.8×103μm。

19、与现有技术相比,本发明中的热交换器用铝合金通过限定其组分及质量分数以及元素在热交换器用铝合金的截面中的存在范围,从而可以使热交换器用铝合金的制备过程无需使用热轧工艺,大大的减少了能耗及碳排放,节省了制备成本,且制备得到的热交换器用铝合金耐腐蚀性更好。

技术特征:

1.一种热交换器用铝合金,其特征在于,所述热交换器用铝合金包括第一组成分和第二组成分;所述第一组成分在所述热交换器用铝合金中的组分及质量分数包括:si 0.50~0.99%,所述第二组成分为al;

2.如权利要求1所述的热交换器用铝合金,其特征在于,所述第一组成分还包括第一组元素,所述第一组元素在所述热交换器用铝合金的组分及质量分数为:fe≤0.50%、mn≤3.0%;

3.如权利要求1或2所述的热交换器用铝合金,其特征在于,所述第一组成分还包括第二组元素中的一种或多种元素,所述第二组元素在所述热交换器用铝合金的组分及质量分数为:zn≤3.0%、mg≤0.20%、cu≤0.20%、zr≤0.20%、ti≤0.20%。

4.如权利要求1或2所述的热交换器用铝合金,其特征在于,所述第一组成分还包括第三组元素中的一种或多种元素,所述第三组元素在所述热交换器用铝合金的组分及质量分数为:cr≤0.20%、ni≤0.20%、v≤0.20%、co≤0.20%。

5.如权利要求3所述的热交换器用铝合金,其特征在于,所述第一组成分还包括第三组子元素中的一种或多种元素,所述第三组子元素在所述热交换器用铝合金的组分及质量分数为:cr≤0.20%、ni≤0.20%、v≤0.20%、co≤0.20%。

6.如权利要求1或2所述的热交换器用铝合金,其特征在于,所述第一组成分还包括第四组元素中的一种或多种元素,所述第四组元素在所述热交换器用铝合金的组分及质量分数为:be≤0.15%、bi≤0.15%、sr≤0.15%、in≤0.15%。

7.如权利要求3所述的热交换器用铝合金,其特征在于,所述第一组成分还包括第四组第一子元素中的一种或多种元素,所述第四组第一子元素在所述热交换器用铝合金的组分及质量分数为:be≤0.15%、bi≤0.15%、sr≤0.15%、in≤0.15%。

8.如权利要求4所述的热交换器用铝合金,其特征在于,所述第一组成分还包括第四组第二子元素中的一种或多种元素,所述第四组第二子元素在所述热交换器用铝合金的组分及质量分数为:be≤0.15%、bi≤0.15%、sr≤0.15%、in≤0.15%。

9.如权利要求5所述的热交换器用铝合金,其特征在于,所述第一组成分还包括第四组第三子元素中的一种或多种元素,所述第四组第三子元素在所述热交换器用铝合金的组分及质量分数为:be≤0.15%、bi≤0.15%、sr≤0.15%、in≤0.15%。

10.一种热交换器用铝合金的制备方法,其特征在于,所述热交换器用铝合金的制备方法包括以下步骤:

11.如权利要求10所述的热交换器用铝合金的制备方法,其特征在于,所述热交换器用铝合金在热接合前的晶粒直径为2×102~3.8×103μm。

技术总结

本发明公开了一种热交换器用铝合金,其包括第一组成分和第二组成分;所述第一组成分在所述热交换器用铝合金中的组分及质量分数包括:Si0.50~0.99%,所述第二组成分为Al;其中,具有0.2~5μm等效圆直径的单质硅颗粒在所述热交换器用铝合金的截面表层的存在为2.4×10<supgt;5</supgt;~6×10<supgt;6</supgt;个/mm<supgt;2</supgt;;具有0.2~5μm等效圆直径的单质硅颗粒在所述铝合金材料的截面中心的存在小于或等于1×10<supgt;5</supgt;个/mm<supgt;2</supgt;。本发明中热交换器用铝合金的制备过程无需使用热轧工艺,大大的减少了能耗及碳排放,节省了制备成本,且制备得到的热交换器用铝合金耐腐蚀性更好。

技术研发人员:林圣,陈登斌,宋盼,章国华,许泽辉,黄媚,汤波楷,谭爽

受保护的技术使用者:浙江永杰铝业有限公司

技术研发日:

技术公布日:2024/5/9

- 还没有人留言评论。精彩留言会获得点赞!