一种改善PVD面底色差的镀膜工艺的制作方法

本发明涉及溅射镀膜,特别涉及一种改善pvd面底色差的镀膜工艺。

背景技术:

1、物理气相沉积(physical vapor deposition,pvd)技术是指在真空条件下采用物理方法将材料源表面气化成气态原子或分子,或部分电离成离子,并通过低压气体(或等离子体)过程,在基体表面沉积具有某种特殊功能的薄膜的技术,目前被广泛应用在很多表面处理和薄膜材料制备方面。

2、磁控溅射技术是pvd中的一种,传统的磁控溅射镀膜方式是将工件放置在磁控溅射机内,进行溅射镀膜工艺。其中,在将工件放在磁控溅射机内后,位于磁控溅射机内的靶材会对工件进行溅射,但是在溅射过程中,会存在正对靶材的一面涂层厚、颜色变化快,背对靶材的一面涂层薄、颜色变化慢的情况,导致工件两面涂层厚度不均匀、颜色变化不一致,严重影响镀膜工件的质量。

3、因此,现有技术需要进行改进。

技术实现思路

1、为了解决上述问题,本发明提供了一种改善pvd面底色差的镀膜工艺。

2、本发明提供的一种改善pvd面底色差的镀膜工艺,采用如下的技术方案:

3、一种改善pvd面底色差的镀膜工艺,包括以下步骤,

4、s1、将工件放置在转架上,并在转架的两端均安装有一对ti靶,转架采用公转模式在镀膜室内转动,继续向镀膜室内通入ar,使得气压达到0.3~0.5pa,偏压-60~-40v,采用磁控溅射技术在工件上溅射纯ti层;

5、s2、向镀膜室中通入n2,使得气压在0.3~0.5pa之间,同时开启ti靶,沉积tialn涂层;

6、s3、向镀膜室中通入o2,使得气压在0.3~0.5pa之间,同时开启ti靶,沉积tio涂层,完成镀膜。

7、通过采用上述技术方案,本发明采用磁控溅射技术在工件上沉积薄膜,该技术中使用的磁控溅射镀膜机会发射出电子并对其施加电场,再向其通入ar和o2,氩原子和电子在电场的作用下会发生碰撞,电离出大量的氩离子和电子,并且氩离子在电场的作用下加速轰击位于磁控溅射镀膜机上的靶材ti,溅射出大量的钛原子,在溅射的过程中,钛原子和氧原子会在工件表面生成薄膜,薄膜会在作为接收基材的工件上沉积,完成对工件的镀膜。

8、为了改善镀膜后的工件正反两面色差大的问题,本发明中的转架采用公转模式在磁控溅射镀膜机内转动,并且在转架的两端均安装有一对ti靶,然后在将工件放置在转架上进行镀膜时,转架上两端的ti靶各负责工件一面的镀膜,这样可预防工件正反两面的色差过大,实现工件正反两面的颜色统一性。同时,转架在磁控溅射镀膜机中采用公转模式转动,可使得对工件各面的镀膜更加均匀,进一步降低工件上的色差。

9、综上所述,本发明在磁控溅射技术的基础上,在转架两端均安装一对钛靶,并且转架采用公转模式在镀膜机内转动,使得对工件的镀膜更加均匀,降低了工件两面的色差,显著提高了工件的质量。

10、在一种实现方式中,在s1~s3中,采用大小一致的电流磁控溅射两对ti靶。

11、在一种实现方式中,在s1~s3中,采用50~60a的电流磁控溅射两对ti靶。

12、通过采用上述技术方案,本发明为了保障在工件上的镀膜质量,还控制溅射两对ti靶的电流,使得溅射两对ti靶的电流在50~60a的范围之间。若电流过小,则在溅射过程中产生的钛原子数目少,靶材溅射的速度慢,溅射的速率低;若电流过大,尽管可以产生较多的钛原子,但是飞向工件的钛原子携带的能量高,容易使工件发热甚至发生二次溅射,影响镀膜质量。另外,钛原子在飞向工件的过程中与气体分子的碰撞概率也大为增加,因而被散射到整个镀膜机内,这样既会造成靶材的浪费,又会在制备多层膜时造成各层之间的污染。

13、同时,本发明还进一步控制溅射两对ti靶的电流一致,这样可以实现对工件两面的溅射速率和成膜速率保持一致,进而预防工件两面产生较大的色差,实现工件表面的颜色一致性。

14、在一种实现方式中,在s1中还包括:在转架中间位置设置挡板,两对ti靶分别位于挡板的两侧。

15、通过采用上述技术方案,本发明在镀膜室内的中间位置设置有挡板,以在镀膜室内形成两个独立的镀膜腔体,实现在对工件镀膜时工件两面互不干扰,进一步降低工件两面的色差,提高镀膜工件的质量。

16、在一种实现方式中,在s1中,采用中频磁控溅射纯ti层。

17、通过采用上述技术方案,本发明中采用的中频磁控溅射电源以两个溅射靶作为负载,两个溅射靶交替工作,因此溅射靶的一个溅射周期内一半以上的时间为反向电压截止溅射,延长了溅射时间,使得靶材表面的积累电荷得到了充分的释放,可有效降低靶材弧光放电和表面中毒的概率,提高镀膜的质量。

18、在一种实现方式中,在s1前,还包括对工件的超声清洗、弧清洗和高偏压清洗。

19、在一种实现方式中,在s1前,具体包括:对工件进行超声清洗,再对镀膜室进行抽真空至气压达到0.001~0.003pa,然后对镀膜室进行加热并保持温度在140~160℃;向真空环境下的镀膜室中通入ar,使气压达到-1~1pa,偏压-300~-280v,再对工件进行弧清洗和高偏压清洗。

20、在一种实现方式中,采用除油除蜡溶液作为清洗药水进行超声清洗。

21、通过采用上述技术方案,为了在镀膜前将工件清洗干净,保障镀膜质量,本发明在镀膜前对工件进行超声清洗。该技术中的超声波清洗机可将功率超声频源的声能转换为机械震动,通过清洗槽壁将超声波辐射到槽内的清洗液,由于受到超声波的辐射,槽内的清洗液会产生微气泡并保持震动,从而破坏污染物与工件表面的吸附,使得污染物从工件表面剥离,完成对工件的清洗,提高对工件的镀膜效果。

22、有益效果:

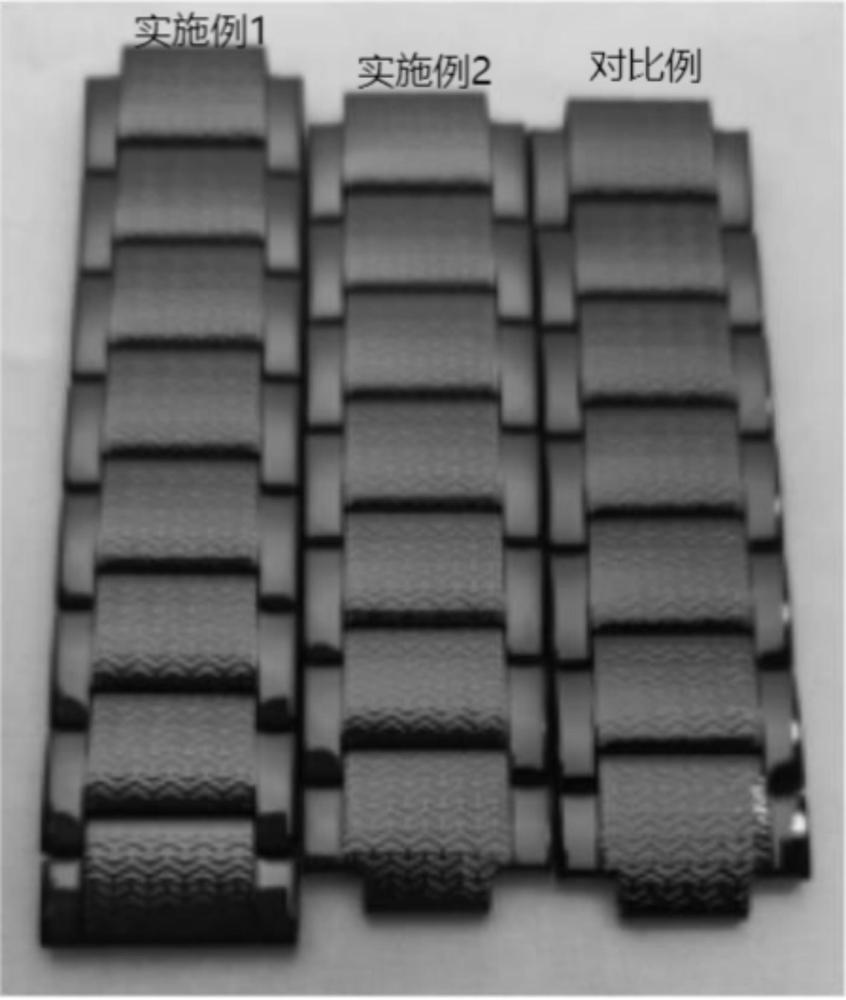

23、1.本发明在传统的磁控溅射技术上,在转架两端均安装靶材并且转架在镀膜机内采用公转模式转动,这样每对靶只负责工件一个侧面的镀膜,实现了工件颜色的统一性,降低了工件出现色差的可能性,并且本发明还在镀膜机内设置有挡板,在镀膜机内形成两个独立的成膜腔室,将工件正反两面的镀膜过程分隔开,互不干扰,进一步降低工件出现色差的可能性;

24、2.本发明进一步采用相同大小的电流对两对靶材进行磁控溅射,控制在工件两面的成膜速率和成膜厚度保持一致,预防工件两面出现色差。

技术特征:

1.一种改善pvd面底色差的镀膜工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种改善pvd面底色差的镀膜工艺,其特征在于,在s1~s3中,采用大小一致的电流磁控溅射两对ti靶。

3.根据权利要求2所述的一种改善pvd面底色差的镀膜工艺,其特征在于,在s1~s3中,采用50~60a的电流磁控溅射两对ti靶。

4.根据权利要求1所述的一种改善pvd面底色差的镀膜工艺,其特征在于,在s1中还包括:在转架中间位置设置挡板,两对ti靶分别位于挡板的两侧。

5.根据权利要求1所述的一种改善pvd面底色差的镀膜工艺,其特征在于,在s1中,采用中频磁控溅射纯ti层。

6.根据权利要求1所述的一种改善pvd面底色差的镀膜工艺,其特征在于,在s1前,还包括对工件的超声清洗、弧清洗和高偏压清洗。

7.根据权利要求6所述的一种改善pvd面底色差的镀膜工艺,其特征在于,在s1前,具体包括:对工件进行超声清洗,再对镀膜室进行抽真空至气压达到0.001~0.003pa,然后对镀膜室进行加热并保持温度在140~160℃;向真空环境下的镀膜室中通入ar,使气压达到-1~1pa,偏压-300~-280v,再对工件进行弧清洗和高偏压清洗。

8.根据权利要求6所述的一种改善pvd面底色差的镀膜工艺,其特征在于,采用除油除蜡溶液作为清洗药水进行超声清洗。

技术总结

本发明公开了一种改善PVD面底色差的镀膜工艺,包括以下步骤:S1、将工件放置在转架上,并在转架的两端均安装有一对Ti靶,转架采用公转模式在镀膜室内转动,继续向镀膜室内通入Ar,使得气压达到0.3~0.5Pa,偏压‑60~‑40V,采用磁控溅射技术在工件上溅射纯Ti层;S2、向镀膜室中通入N2,使得气压在0.3~0.5Pa之间,同时开启Ti靶,沉积TiAlN涂层;S3、向镀膜室中通入O2,使得气压在0.3~0.5Pa之间,同时开启Ti靶,沉积TiO涂层,完成镀膜。本发明将工件正反两面的镀膜过程分隔开,互不干扰,达到降低镀膜工件色差、提高工件质量的效果。

技术研发人员:赵明华,汪达文,洪胜,陈丽影,汪经纬

受保护的技术使用者:深圳森丰真空镀膜有限公司

技术研发日:

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!