一种超大型一体化压铸模具镶块的热处理方法与流程

本发明属于模具热处理,具体涉及一种超大型一体化压铸模具镶块的热处理方法。

背景技术:

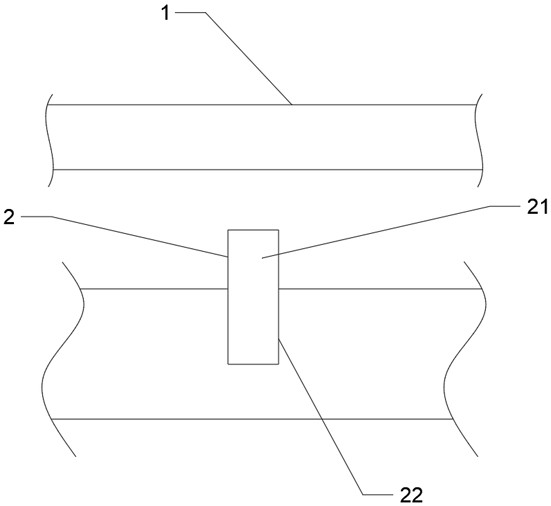

1、镶块又称镶件,是一种用于模具中的辅助性零件,通常不与模具本体一体成型,而是作为可拆卸的形式通过插入安装孔的方式安装于模具中,在模具中发挥辅助承力或补偿调整模具型腔形状的作用。

2、由于镶块设置于模具中,在压铸或铸造过程中需要和模具一同承受喷射进入型腔的熔融金属的高温和高压,因此镶块通常需要选用强度和硬度较高的金属材料成型,并对成型的金属材料进行热处理以提高性能,一般的热处理方法,例如中国专利cn104531969b公开的一种减小汽车镶块变形的热处理方法,包括下列步骤:将汽车镶块毛坯进行退火处理,然后进行粗加工;采用真空气淬炉对镶块进行分段加热,第一段随炉升温至600~650℃,保温20+镶块平均厚度/2 min;第二段加热至940~1010℃,保温25+镶块平均厚度/2 min;以不大于105pa的充气压力向所述真空气淬炉内充入氩气,将镶块快速冷却至低于400℃;将镶块置于控冷装置中,控制镶块旋转,在冷却过程中测量镶块表面温度,当镶块表面温度低于200℃时出炉空冷至室温,其通过将温度设置为具体值,并将保温时间根据镶块厚度进行调整,降低了镶块的热变形,然而,对于压铸用的模具镶块,在压铸过程中承受的压力和温度较高,需要先判断镶块对应的压铸生产批次中受到的压力,并根据受到的压力调整热处理的加热温度和保温时间,使得镶块热处理方法和应用场景的匹配度更高,而在实现判断过程中,通过人工测算效率较低,需要引入建模软件进行仿真测试获得镶块承受的压力,然而,上述方法中,并未设置预先判断镶块在对应的使用环境中受到的压力,因此未能根据受到的压力调整热处理的方法,为此,需要一种镶块热处理方法和应用场景的匹配度更高的超大型一体化压铸模具镶块的热处理方法。

技术实现思路

1、为解决现有技术中存在的上述问题,本发明提供了一种超大型一体化压铸模具镶块的热处理方法,具有镶块热处理方法和应用场景的匹配度更高的特点。

2、本发明的目的可以通过以下技术方案实现:

3、一种超大型一体化压铸模具镶块的热处理方法,包括下列步骤:

4、步骤一:作业人员在仿真建模软件中对模具和镶块分别进行建模得到模具仿真模型和镶块仿真模型,并在模具仿真模型对应实际模具中镶块的安装位置处放置镶块仿真模型;

5、步骤二:作业人员通过在仿真建模软件中模拟熔融金属喷入型腔的压铸过程,并通过仿真建模软件获取镶块受到的剪切力;

6、步骤三:作业人员根据获取的剪切力数据调整热处理中退火工序中的保温的时间;

7、步骤四:作业人员根据调整后的保温时间对镶块进行热处理。

8、作为本发明的一种优选技术方案,其特征在于:所述步骤三中,作业人员根据获取的剪切力数据将热处理中退火工序中的保温的时间调整为标准值的a1倍,所述倍数a1和参考剪切力值、镶块受到的剪切力值的关系为:

9、a1=f/f0×a,a1≥1;

10、其中,f0为在步骤二中设置的参考剪切力,f为步骤二中作业人员通过仿真建模软件获取镶块受到的剪切力f,a和标准值为步骤二中预先输入的常数。

11、作为本发明的一种优选技术方案,所述步骤四还包括:作业人员通过分段热处理工业炉对镶块进行热处理。

12、作为本发明的一种优选技术方案,所述步骤一还包括:作业人员根据将镶块划分为安装至模具后露出安装孔的部分和位于安装孔内的部分,并将露出安装孔的部分定义为冲击部,所述步骤二还包括:作业人员通过仿真建模软件获取镶块冲击部受到的表面压力,所述步骤三还包括:作业人员根据获取的表面压力调整淬火工序的冷却时间,所述步骤四还包括:作业人员根据调整后的保温时间和冷却时间对镶块进行热处理。

13、作为本发明的一种优选技术方案,所述步骤三中,作业人员根据获取的剪切力数据将热处理中淬火工序的冷却时间调整为标准值的a2倍,所述倍数a2和参考剪切力值、镶块受到的剪切力值的关系为:

14、a2=f/f0×b,a2≥1;

15、其中,p0为在步骤二中设置的参考表面压力,p为步骤二中作业人员通过仿真建模软件获取的镶块冲击部受到的表面压力p,b和标准值均为预先设置的常数。

16、作为本发明的一种优选技术方案,所述步骤一中,以垂直于镶块安装孔所在的模具型腔面的方向为轴向,作业人员测量镶块冲击部的轴向尺寸c,将实际冲击部沿远离安装孔的方向缩短c*x的部分作为修正冲击部,所述步骤四还包括:作业人员根据调整后的保温时间和冷却时间对镶块进行热处理后,对修正冲击部进行局部表面硬化处理,所述x值和参考剪切力值、镶块受到的剪切力值的关系为:

17、x=(f-f0)/f0,0.25≥x≥0。

18、作为本发明的一种优选技术方案,所述步骤四还包括:作业人员用局部渗碳法进行局部表面硬化。

19、作为本发明的一种优选技术方案,还包括步骤五:作业人员对镶块进行热处理后对镶块硬度进行检测。

20、本发明的有益效果为:

21、(1)通过在仿真建模软件模拟镶块受到的剪切力,并根据剪切力模拟结果调整后续热处理中退火工序的保温时间,进而调整加热时间,完成在剪切力较大时优先保证镶块强度,在剪切力较低时兼顾强度和硬度,提高了热处理方法和场景的匹配度;

22、(2)通过在仿真建模软件中划分专门的冲击部以专门统计实际压铸时受到冲击的部位所受到的压力,并根据压力大小调整淬火时间,完成在冲击部受到压力较大时提高淬火时间以优先保证表面硬度,在受到的压力较小时兼顾表面硬度和镶块强度,进一步提高热处理方法和场景的匹配度;

23、(3)通过在仿真建模软件分别模拟镶块冲击部和安装部受到的压力,并使得局部硬化处理仅覆盖受冲击的部分,使得作业人员可根据模拟结果对冲击部进行针对性地局部表面硬化,进一步提高了热处理方法和场景的匹配度的同时,提高了作业效率并降低了表面硬化对整体强度的影响;

24、(4)同时根据表面压力进一步调整修正冲击部的轴向长度,进一步调整局部表面硬化的范围,使得当剪切力f提高时,修正冲击部更加远离连接处,降低局部表面硬化影响连接处强度的概率,剪切力f较低时,修正冲击部的轴向长度延长,此时修正冲击部更加靠近连接处,在无需较高强度时进一步保证表面硬化的覆盖范围,保证整体表面硬度。

技术特征:

1.一种超大型一体化压铸模具镶块的热处理方法,其特征在于:包括下列步骤:

2.根据权利要求1所述的一种超大型一体化压铸模具镶块的热处理方法,其特征在于:所述步骤二中设置参考剪切力f0、修正系数a和标准值,其中参考剪切力f0、修正系数a和标准值均为常数,所述步骤二中作业人员通过仿真建模软件获取镶块受到的剪切力f,所述步骤三中,作业人员根据获取的剪切力数据将热处理中退火工序的保温时间调整为标准值的a1倍,a1和参考剪切力值、镶块受到的剪切力值的关系为:

3.根据权利要求1所述的一种超大型一体化压铸模具镶块的热处理方法,其特征在于:所述步骤四还包括:作业人员通过分段热处理工业炉对镶块进行热处理。

4.根据权利要求2所述的一种超大型一体化压铸模具镶块的热处理方法,其特征在于:所述步骤一还包括:作业人员根据将镶块划分为安装至模具后露出安装孔的部分和位于安装孔内的部分,并将露出安装孔的部分定义为冲击部,所述步骤二还包括:作业人员通过仿真建模软件获取镶块冲击部受到的表面压力,所述步骤三还包括:作业人员根据获取的表面压力调整淬火工序的冷却时间,所述步骤四还包括:作业人员根据调整后的保温时间和冷却时间对镶块进行热处理。

5.根据权利要求4所述的一种超大型一体化压铸模具镶块的热处理方法,其特征在于:所述步骤二中设置参考表面压力p0、第二修正系数b和标准值,其中参考表面压力p0、第二修正系数b和标准值均为常数,所述步骤二中作业人员通过仿真建模软件获取镶块冲击部受到的表面压力p,所述步骤三中,作业人员根据获取的剪切力数据将热处理中淬火工序的冷却时间调整为标准值的a2倍,a2和参考剪切力值、镶块受到的剪切力值的关系为:

6.根据权利要求4所述的一种超大型一体化压铸模具镶块的热处理方法,其特征在于:所述步骤一中,以垂直于镶块安装孔所在的模具型腔面的方向为轴向,作业人员测量镶块冲击部的轴向尺寸c,将实际冲击部沿远离安装孔的方向缩短c*x的部分作为修正冲击部,所述步骤四还包括:作业人员根据调整后的保温时间和冷却时间对镶块进行热处理后,对修正冲击部进行局部表面硬化处理,x和参考剪切力值、镶块受到的剪切力值的关系为:

7.根据权利要求6所述的一种超大型一体化压铸模具镶块的热处理方法,其特征在于:所述步骤四还包括:作业人员用局部渗碳法进行局部表面硬化。

8.根据权利要求1所述的一种超大型一体化压铸模具镶块的热处理方法,其特征在于:还包括步骤五:作业人员对镶块进行热处理后对镶块硬度进行检测。

技术总结

本发明涉及一种超大型一体化压铸模具镶块的热处理方法,属于模具热处理技术领域,包括下列步骤:步骤一:作业人员在仿真建模软件中对模具和镶块分别进行建模得到模具仿真模型和镶块仿真模型,并在模具仿真模型对应实际模具中镶块的安装位置处放置镶块仿真模型;步骤二:作业人员通过在仿真建模软件中模拟熔融金属喷入型腔的压铸过程,并通过仿真建模软件获取镶块受到的剪切力;步骤三:作业人员根据获取的剪切力数据调整热处理中退火工序的保温的时间;步骤四:作业人员根据调整后的保温时间对镶块进行热处理;其通过设置使得镶块热处理方法和应用场景的匹配度更高。

技术研发人员:胡联茂,何炽灵,李树松,肖伟雄

受保护的技术使用者:广州市型腔模具制造有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!