双相不锈钢管坯的制备方法与流程

本发明属于不锈钢,具体涉及双相不锈钢管坯的制备方法。

背景技术:

1、自1973年发生世界性石油危机后,各国都大力发展石油和天然气生产。由于陆地浅层可开发的石油资源已近枯竭,于是人们便把开发油气田的目标转向深井、沿海和寒冷地区。在油气开采过程中,往往遇到co2、h2s和cl-等腐蚀介质,因此,发展耐腐蚀管材的生产十分紧迫。

2、在潮湿的co2环境下常用马氏体不锈钢9cr-1mo钢和13cr钢,13cr钢耐co2腐蚀效果较好,而9cr-1mo钢耐h2s应力腐蚀开裂性能较好。为了提高钢管的耐co2腐蚀性及耐ssc(硫化物应力开裂)性能,开发出了低碳的、添加ni及mo的sup13cr钢管,这种钢管可以在高温、高co2浓度及含少量硫化氢的湿环境中使用。

3、如果含有co2的油(气)井温度超过200℃时,马氏体不锈钢sup13cr也不能满足耐腐蚀要求,需要采用具有良好的耐co2和cl-应力腐蚀裂纹性能的双相不锈钢。

技术实现思路

1、本发明的目的是针对现有技术的缺陷,提供了一种双双相不锈钢管坯的制备方法。

2、具体的,本发明提供的双相不锈钢管坯的制备方法,包括:

3、(1)采用“eaf+aod”工艺冶炼钢水,经模铸得到模铸锭;

4、(2)对所述模铸锭进行径锻,得到直径120~350mm的管坯;

5、(3)对管坯进行固溶处理,固溶处理结束后水冷至室温。

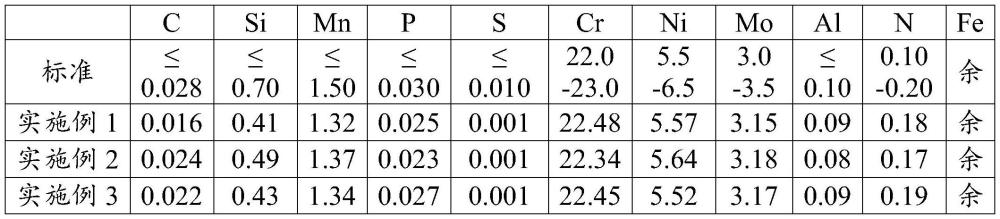

6、上述的双相不锈钢管坯的制备方法,所述钢水,按重量百分比计,包括:c≤0.028%;si≤0.70%;mn≤1.50%;p≤0.030%;s≤0.010%;cr 22.0~23.0%;ni 5.5~6.5%;mo 3.0~3.5%;al≤0.10%;n 0.10~0.20%;余量fe;36≤(cr+3.3mo+16n)≤39;2.5≤si+al/(c+n)≤4。

7、上述的双相不锈钢管坯的制备方法,所述钢水,按重量百分比计,包括:c 0.010~0.025%;si 0.40~0.60%;mn 1.20~1.50%;cr 22.2~22.5%;ni 5.5~5.8%;mo 3.1~3.3%;al 0.07~0.10%;n 0.17~0.20%。

8、上述的双相不锈钢管坯的制备方法,120mm≤管坯直径<150mm,采用“3吨锭+径锻”工艺生产;150mm≤管坯直径<350mm,采用“4.5吨锭+径锻”工艺生产。

9、上述的双相不锈钢管坯的制备方法,所述径锻的开始温度为1200~1250℃,终锻温度控制在980℃以上。

10、上述的双相不锈钢管坯的制备方法,所述固溶处理温度为1020~1080℃。

11、上述的双相不锈钢管坯的制备方法,120mm≤管坯直径<150mm,驻炉时间为120min±10min;150mm≤管坯直径<350mm,驻炉时间为(120+d/4)min±10min,其中,d为管坯直径。

12、上述的双相不锈钢管坯的制备方法,所述水冷的冷却速度>10℃/min。

13、本发明的技术方案具有如下的有益效果:

14、按照本发明的制备方法得到的双相不锈钢管,其抗拉强度可达到950mpa以上,在油气开采环境中有良好的耐蚀性,可用于生产油气开采工程项目。

技术特征:

1.一种双相不锈钢管坯的制备方法,其特征在于,包括:

2.根据权利要求1所述的制备方法,其特征在于,所述钢水,按重量百分比计,包括:c≤0.028%;si≤0.70%;mn≤1.50%;p≤0.030%;s≤0.010%;cr 22.0~23.0%;ni 5.5~6.5%;mo 3.0~3.5%;al≤0.10%;n 0.10~0.20%;余量fe;36≤(cr+3.3mo+16n)≤39;2.5≤si+al/(c+n)≤4。

3.根据权利要求2所述的制备方法,其特征在于,所述钢水,按重量百分比计,包括:c0.010~0.025%;si 0.40~0.60%;mn 1.20~1.50%;cr 22.2~22.5%;ni 5.5~5.8%;mo 3.1~3.3%;al 0.07~0.10%;n 0.17~0.20%。

4.根据权利要求3所述的制备方法,其特征在于,120mm≤管坯直径<150mm,采用“3吨锭+径锻”工艺生产;150mm≤管坯直径<350mm,采用“4.5吨锭+径锻”工艺生产。

5.根据权利要求1所述的制备方法,其特征在于,所述径锻的开始温度为1200~1250℃,终锻温度控制在980℃以上。

6.根据权利要求1所述的制备方法,其特征在于,所述固溶处理温度为1020~1080℃。

7.根据权利要求1所述的制备方法,其特征在于,120mm≤管坯直径<150mm,驻炉时间为120min±10min;150mm≤管坯直径<350mm,驻炉时间为(120+d/4)min±10min,其中,d为管坯直径。

8.根据权利要求1所述的制备方法,其特征在于,所述水冷的冷却速度>10℃/min。

技术总结

本发明属于不锈钢技术领域,具体涉及双相不锈钢管坯的制备方法,包括:(1)采用“EAF+AOD”工艺冶炼钢水,经模铸得到模铸锭;(2)对所述模铸锭进行径锻,得到直径120~350mm的管坯;(3)对管坯进行固溶处理,固溶处理结束后水冷至室温。按照本发明的制备方法得到的双相不锈钢管,其抗拉强度可达到950MPa以上,在油气开采环境中有良好的耐蚀性,可用于生产油气开采工程项目。

技术研发人员:曾莉,方旭东,王琦,王岩

受保护的技术使用者:山西太钢不锈钢股份有限公司

技术研发日:

技术公布日:2024/6/13

- 还没有人留言评论。精彩留言会获得点赞!