一种便于脱模的铝锭模具的制作方法

本发明涉及一种模具,具体地涉及一种便于脱模的铝锭模具。

背景技术:

1、冶金行业内,铝锭的生产方式是通过电解铝,然后将铝液送入模具中,对铝液进行降温操作,使其冷却,得到铝锭。

2、铝锭为长条状结构,其模具的模腔也为长条形空间,一般铝锭在模具内冷却形成固态后,需要将模具腾出。

3、由于铝锭是各种铝制产品的原材料,其尺寸精度要求非常低,因此在脱模是,一般是通过敲击模具的外壁,利用震动使铝锭与模具的内壁分离,从而实现脱模。

4、而现有技术中的脱模方式,容易造成模具的损坏。

技术实现思路

1、针对现有技术中的脱模方式,容易造成模具损坏的技术问题,本发明提供了一种便于脱模的铝锭模具,具有降低脱模难度,保障模具安全的优点。

2、本发明的技术方案是:

3、一种便于脱模的铝锭模具,包括:

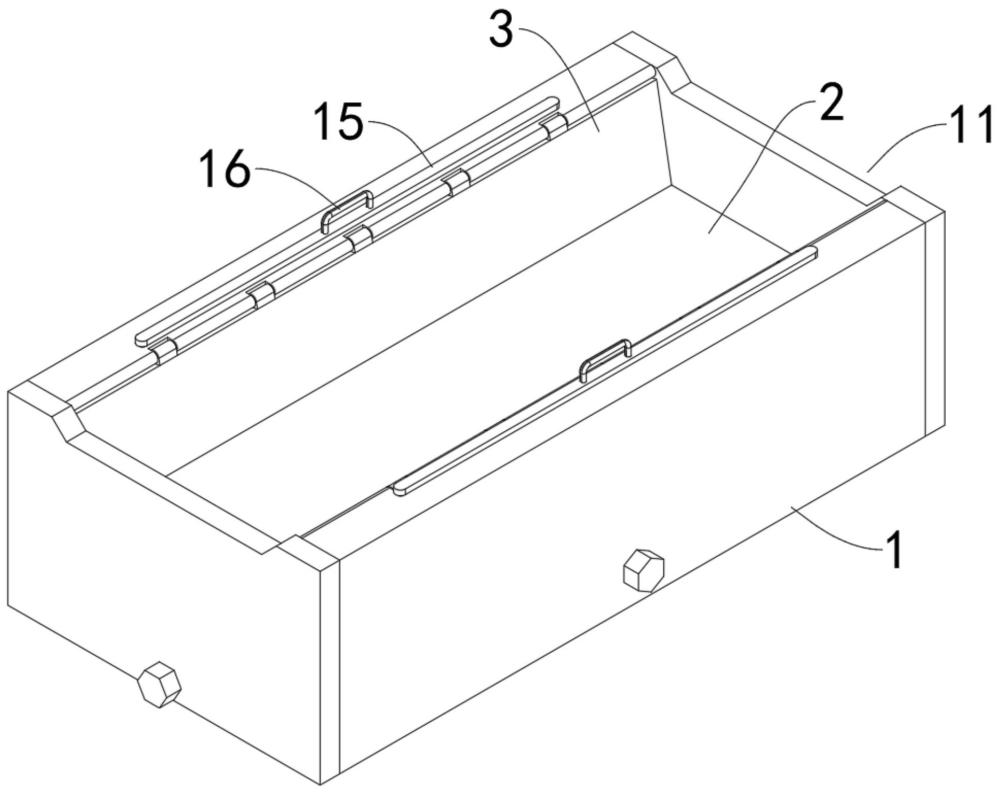

4、壳体,其顶部为敞口结构,所述壳体的内部为该模具的模腔;

5、升降板,位于所述壳体内的底部,并能在所述壳体的底部与顶部之间活动;

6、两张旋转板,分别位于所述壳体内的两侧,所述旋转板的顶部与所述壳体转动连接,两张所述旋转板分别与所述升降板的两侧接触;

7、两个限位组件,分别设于所述两个旋转板与所述壳体的内壁之间;

8、其中,所述壳体两端、两张所述旋转板和所述升降板共同围成所述模腔。

9、可选地,还包括:

10、从动块,设于所述升降板的底面,所述从动块的侧部具有倾斜状的导槽;

11、驱动块,滑动设于所述壳体内的底面上,所述驱动块的侧部设有导块,所述导块滑动设于所述导槽内,所述驱动块可在所述壳体内的两端之间往复运动;

12、其中,所述从动块的两侧分别设有一个所述导槽,所述驱动块两侧分别设有一个所述导块。

13、可选地,所述从动块的底面为倾斜的第一导向面,所述第一导向面的倾斜方向与所述导槽的倾斜方向一致;

14、所述驱动块的顶面为倾斜的第二导向面,所述第二导向面与所述第一导向面贴合。

15、可选地,所述升降板底面的两端分别设有一个所述驱动块,所述从动块底面设有两个所述第一导向面;

16、所述驱动块上设有螺纹孔,所述螺纹孔内配合有第一螺杆,所述第一螺杆的一端从所述壳体的端部穿出。

17、可选地,所述旋转板与所述升降板接触时,其为倾斜状;

18、所述限位组件包括:

19、支撑块,位于所述旋转板远离所述升降板的一侧,所述支撑块可与所述旋转板的侧面接触;

20、拉杆,一端设于所述支撑块的顶部,另一端从所述壳体的顶部穿出。

21、可选地,所述旋转板的两端至少分别设有一个所述支撑块和一根所述拉杆,所述壳体的内壁还设有轨道,所述支撑块滑动设于所述轨道上;

22、所述壳体同一侧的所有所述拉杆顶端均设于一张连接板上,所述连接板中部设把手。

23、可选地,所述旋转板远离所述升降板的一侧上设有间隔体,所述间隔体与所述支撑块接触。

24、可选地,还包括:

25、牵引组件,设于所述旋转板远离所述升降板的一侧,其用于驱动所述旋转板转动。

26、可选地,所述牵引组件包括:

27、连接杆,一端转动连接于所述旋转板上;

28、连接体,一侧与所述连接杆的另一端转动连接;

29、第二螺杆,其一端与所述连接体的另一侧转动连接,所述第二螺杆的另一端从垂直于所述壳体侧壁的方向穿出所述壳体,所述第二螺杆与所述壳体的侧壁为螺纹配合关系。

30、可选地,所述壳体的两端顶部分别设有一个限位槽。

31、与现有技术相比,本发明的有益效果是:

32、在壳体内设置升降板,并在升降板的两侧分别设置一张旋转板,并通过限位组件限制旋转板的位置,使得旋转板紧贴在升降板的侧部,从而通过壳体的两端、两张旋转板和升降板构成一个敞口的模腔。

33、在使用的过程中,将铝液导入模腔内,然后对其进行冷却处理。铝液冷却形成铝锭后,首先驱动升降板下降,使升降板与铝锭的底面分离。然后撤下两个限位组件,并驱动两张旋转板转动,使旋转板与铝锭的侧面分离。最后通过下压的方式,使铝锭的两端与壳体的两端分离,即可实现脱模。

34、在本技术方案中,通过将模腔的底面和两侧面设置为可活动的结构,从而便于铝锭与模腔内各个表面分离,进而达到快捷脱模,降低脱模难度,以保证模具的安全。

技术特征:

1.一种便于脱模的铝锭模具,其特征在于,包括:

2.根据权利要求1所述的便于脱模的铝锭模具,其特征在于,还包括:

3.根据权利要求2所述的便于脱模的铝锭模具,其特征在于,

4.根据权利要求3所述的便于脱模的铝锭模具,其特征在于,

5.根据权利要求1所述的便于脱模的铝锭模具,其特征在于,

6.根据权利要求5所述的便于脱模的铝锭模具,其特征在于,

7.根据权利要求5所述的便于脱模的铝锭模具,其特征在于,

8.根据权利要求1所述的便于脱模的铝锭模具,其特征在于,还包括:

9.根据权利要求8所述的便于脱模的铝锭模具,其特征在于,

10.根据权利要求1所述的便于脱模的铝锭模具,其特征在于,

技术总结

本发明提供了一种便于脱模的铝锭模具,目的是解决现有技术中的脱模方式,容易造成模具损坏的技术问题。该铝锭模具包括:壳体,其顶部为敞口结构,所述壳体的内部为该模具的模腔;升降板,位于所述壳体内的底部,并能在所述壳体的底部与顶部之间活动;两张旋转板,分别位于所述壳体内的两侧,所述旋转板的顶部与所述壳体转动连接,两张所述旋转板分别与所述升降板的两侧接触;两个限位组件,分别设于所述两个旋转板与所述壳体的内壁之间;其中,所述壳体两端、两张所述旋转板和所述升降板共同围成所述模腔。该铝锭模具通过将模腔的底面和两侧面设为可活动的结构,便于铝锭与模腔内各个表面分离,达到快捷脱模,降低脱模难度,以保证模具的安全。

技术研发人员:曹文琦,何文,李锐,赖宇杰

受保护的技术使用者:眉山市博眉启明星铝业有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!