一种组合式反应器及金属制备工艺的制作方法

本发明涉及反应设备,尤其是涉及一种组合式反应器及金属制备工艺。

背景技术:

1、气固还原制备金属粉体是常见的传统冶金工艺。目前,国内外普遍以传统舟皿式坩埚进行气固反应制备金属粉体。

2、传统气固还原反应舟皿为方形敞口不锈钢或氧化铝材质,还原性气体依靠单一扩散方式进入物料与之发生反应,这适用于大多数粉体制备。然而,由于传统反应舟皿的限制,物料层厚度需控制在20~30mm以内,避免因物料层过厚气体无法充分扩散至物料内部。

3、以工业氢还原三氧化钼为例,首先氢气在厚度30mm的三氧化钼料层中扩散,450~600℃下得到中间产物moo2、mo4o11和副产物水蒸气;将中间产物锤破筛分后于850~1050℃下继续还原,最终获得钼粉。

4、生产过程中,氢气流经三氧化钼料层上方,通过扩散与物料接触并发生化学反应,生成的水蒸气向上扩散离开反应界面,最终与过剩氢气从还原炉另一端流出。

5、本申请人发现现有技术至少存在以下技术问题:

6、1、还原性气体依靠扩散的方式进入物料层内部,导致粉体的铺粉厚度限制在20~30mm;

7、2、氢气扩散方向和水蒸气溢出方向相反,相互阻碍,还原速率慢,产物性能差;

8、3、还原过程中副产物难以排出,如氢还原三氧化钼第一阶段的还原产物moo2、中间产物mo4o11以及水蒸气在高温下形成共晶体,发生烧结硬化,阻碍气体扩散,降低还原效率;

9、4、水蒸气分压随料层厚度呈梯度变化从而使钼粉的颗粒度大小和氧含量也随料层厚度呈现梯度变化,造成整体钼粉的粒度不均匀、氧含量高。

技术实现思路

1、本发明的目的在于提供一种组合式反应器及金属制备工艺,以解决现有技术中存在的氢气扩散方向和水蒸气溢出方向相反,相互阻碍,还原速率慢的技术问题。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

2、为实现上述目的,本发明提供了以下技术方案:

3、本发明提供的一种组合式反应器,包括反应罐体、分隔板和风口调节件,其中,所述反应罐体上设置有第一通气孔和第二通气孔,所述第一通气孔和所述第二通气孔分别位于所述反应罐体的两端,所述分隔板安装在所述反应罐体的内部,且所述分隔板将所述反应罐体的内部分为料仓和气仓;

4、所述分隔板上设置有通孔,所述风口调节件与所述通孔相连接,且所述风口调节件能调节所述分隔板与所述风口调节件之间的风口间隙,所述风口调节件的个数与所述通孔的个数均为多个。

5、可选地,还包括布气管,所述布气管与所述反应罐体通过密封盖相连接;

6、或者所述布气管与所述反应罐体均位于密封箱内。

7、可选地,所述布气管上设置有多个气口。

8、可选地,所述布气管位于所述料仓内,且所述布气管与所述第一通气孔相连通;

9、或者所述布气管位于所述气仓内,且所述布气管与所述第二通气孔相连通。

10、可选地,所述风口调节件包括风帽和连接管,所述连接管的一端与所述通孔相连接,所述连接管的另一端与所述风帽相连接,所述风帽的端部与所述分隔板之间形成所述风口间隙;

11、通过调节所述风帽与所述连接管两者的连接位置能改变所述风口间隙的大小。

12、可选地,所述连接管的内部设置有贯穿通道,所述贯穿通道与所述通孔相连通。

13、可选地,所述连接管的侧壁上设置有通风口,所述风口间隙与所述贯穿通道通过所述通风口相连通。

14、可选地,所述风帽内设置有流通风道,所述风口间隙与所述贯穿通道通过所述流通风道相连通。

15、本发明提供的一种利用一种组合式反应器的金属制备工艺,包括以下操作步骤:

16、步骤s1:将物料放置到料仓内且所述物料平铺在分隔板;

17、步骤s2:将还原性气体通过第一通气孔进入到所述料仓,并与所述物料进行反应,之后产生的水蒸气与过剩的所述还原性气体会通过风口调节件进入到气仓内,并从第二通气孔排出,构建了由上往下的气体流动方向,从而可获得粒度、形貌和氧含量均匀一致的金属粉体;

18、步骤s3;或者,将还原性气体通过第二通气孔进入到气仓内,再通过风口调节件进入到所述料仓,并与所述物料进行反应,之后产生的水蒸气与过剩的还原性气体会通过第一通气孔排出,构建了由下往上的气体流动方向,从而可获得粒度、形貌和氧含量均匀一致的金属粉体。

19、本发明提供的一种组合式反应器,物料放置在料仓内,即位于分隔板的上方,还原性气体通过第一通气孔进入到料仓,并与物料进行反应,之后产生的水蒸气与过剩的还原性气体会通过风口调节件进入到气仓,并从第二通气孔排出,构建了由上往下的气体流动方向;或者还原性气体通过第二通气孔进入到气仓,再通过风口调节件进入到料仓,并与物料进行反应,之后产生的水蒸气与过剩的还原性气体会通过第一通气孔排出,构建了由下往上的气体流动方向,实现了反应气体与副产品同向流动,从而避免了两者相互阻碍,提高了还原速率,解决现有技术中存在的氢气扩散方向和水蒸气溢出方向相反,相互阻碍,还原速率慢的技术问题。

技术特征:

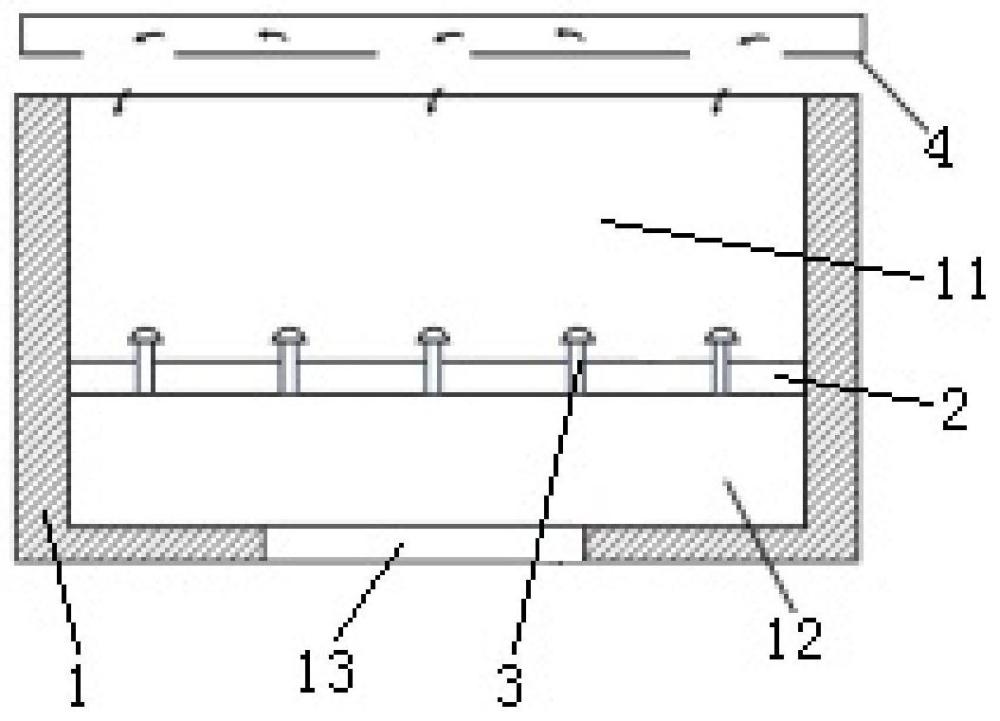

1.一种组合式反应器,其特征在于,包括反应罐体(1)、分隔板(2)和风口调节件(3),其中,

2.根据权利要求1所述的一种组合式反应器,其特征在于,还包括布气管(4),所述布气管(4)与所述反应罐体(1)通过密封盖相连接;

3.根据权利要求2所述的一种组合式反应器,其特征在于,所述布气管(4)上设置有多个气口。

4.根据权利要求2所述的一种组合式反应器,其特征在于,所述布气管(4)位于所述料仓(11)内,且所述布气管(4)与所述第一通气孔相连通;

5.根据权利要求1所述的一种组合式反应器,其特征在于,所述风口调节件(3)包括风帽(31)和连接管(32),所述连接管(32)的一端与所述通孔相连接,所述连接管(32)的另一端与所述风帽(31)相连接,所述风帽(31)的端部与所述分隔板(2)之间形成所述风口间隙(5);

6.根据权利要求5所述的一种组合式反应器,其特征在于,所述连接管(32)的内部设置有贯穿通道,所述贯穿通道与所述通孔相连通。

7.根据权利要求6所述的一种组合式反应器,其特征在于,所述连接管(32)的侧壁上设置有通风口,所述风口间隙(5)与所述贯穿通道通过所述通风口相连通。

8.根据权利要求6所述的一种组合式反应器,其特征在于,所述风帽(31)内设置有流通风道,所述风口间隙(5)与所述贯穿通道通过所述流通风道相连通。

9.一种利用权利要求1-8任一所述的一种组合式反应器的金属制备工艺,其特征在于,包括以下操作步骤:

技术总结

本发明提供了一种组合式反应器及金属制备工艺,涉及反应设备技术领域,解决了现有技术中存在的氢气扩散方向和水蒸气溢出方向相反,相互阻碍,还原速率慢的技术问题。该装置包括反应罐体、分隔板和风口调节件,其中,所述反应罐体上设置有第一通气孔和第二通气孔,所述第一通气孔和所述第二通气孔分别位于所述反应罐体的两端,所述分隔板安装在所述反应罐体的内部,且所述分隔板将所述反应罐体的内部分为料仓和气仓;所述分隔板上设置有通孔,所述风口调节件与所述通孔相连接,且所述风口调节件能调节所述分隔板与所述风口调节件之间的风口间隙,所述风口调节件的个数与所述通孔的个数均为多个。

技术研发人员:车玉思,盛向楠,张石明,王瑞芳,刘瑜杰,何季麟

受保护的技术使用者:中原关键金属实验室

技术研发日:

技术公布日:2024/6/30

- 还没有人留言评论。精彩留言会获得点赞!