一种熔融还原炼铁方法与流程

本发明属于非高炉炼铁领域,具体涉及一种熔融还原炼铁方法,用于生产液态生铁。

背景技术:

1、冶炼液态生铁的方法分为高炉工艺和熔融还原工艺两大类。

2、高炉工艺是目前商业应用最广泛的铁水生产方法,世界上几乎所有的炼钢用铁水均是采用高炉工艺所生产。高炉工艺的突出优势是:技术成熟、装备可靠、生产规模大、冶炼效率高,但该工艺也存在以下一些固有不足:

3、1)需配套建设焦化、烧结、球团等生产设施,工艺流程长、生产装备复杂、占地面积庞大;

4、2)原料和燃料需反复加热、冷却和加工,能源消耗大、生产成本高;

5、3)污染物及co2排放总量大,环境保护问题突出;

6、4)过度依赖储量有限的焦煤资源,导致高炉炼铁成本攀升,也制约了高炉工艺的长远发展。

7、熔融还原工艺是为了摆脱对焦煤资源的依赖而开发的非高炉铁水冶炼工艺,目前投入商业应用的有corex工艺、finex工艺和hismelt工艺。目前这几种投入商业应用的熔融还原工艺,虽然简化了工艺流程、缓解了对焦煤资源的消耗、降低了污染物及co2的排放量,但也存在以下问题:

8、1)目前投入商业应用的熔融还原工艺的铁水生产规模有限,corex工艺和finex工艺的单炉铁水年产能最大仅为150万吨,而hismelt工艺的铁水年产能仅为80万吨;

9、2)corex工艺和finex工艺均为“两步法”铁水冶炼工艺,还原炉的热量和还原气均来自于熔融造气炉产生的高温煤气。由于熔融造气炉采用纯氧喷吹,熔融还原炉的煤气发生量有限,为了向还原炉提供充足的载热还原气,通常需要在熔融造气炉中配入过量的煤炭,以便获得足够的载热和还原用煤气,这将导致还原煤气的大量过剩,增加了工艺的能源消耗和生产成本;此外,由于还原气温度偏高,还原气中co也含量较高,也导致还原炉内物料时常发生粘结,影响工艺顺行;

10、3)hismelt工艺为“一步法”铁水冶炼工艺,直接采用粉料入炉,虽然大大简化了工艺配置,但是炉内气氛不易控制,渣中feo含量和铁水中硫含量均偏高,炉缸内衬过早侵蚀、炉役较短,还增加了后续工艺脱硫的额外负担;此外,hismelt熔融还原炉的热量利用率过低,高温废气的温度高达1450℃以上,其带走的热量约占总热量输入的45%以上,这也导致该工艺的能源消耗过高。

11、与高炉工艺相比,尽管现有熔融还原工艺在一定程度上缓解了对焦煤资源的依赖,但是由于存在上述不足之处,导致其很难与高炉工艺在竞争中胜出,因此也严重制约了现有熔融还原工艺的广泛应用。

技术实现思路

1、本发明涉及一种熔融还原炼铁方法,至少可以解决现有技术的部分缺陷。

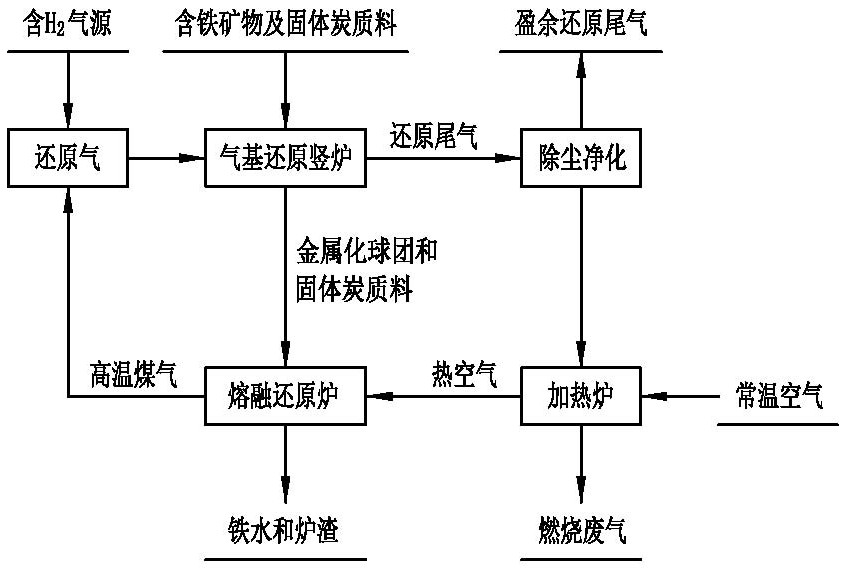

2、本发明涉及一种熔融还原炼铁方法,其特征在于包括以下步骤:

3、将含铁矿物和固体炭质料的混合料装入气基还原竖炉;

4、向气基还原竖炉内送入800~1200℃的载热还原气,载热还原气在炉内与炉料直接接触,并与炉料逆向流动;

5、气基还原竖炉内的混合料在下行过程中被上行的还原气和/或还原尾气加热,含铁矿物被还原为海绵铁,固体炭质料转变为干馏炭;所述还原尾气为还原气与炉内混合料反应后的气体产物;所述海绵铁的金属化率控制为60%~90%;

6、炉内生成的海绵铁和干馏炭的混合料下行至气基还原竖炉下部的冷却区,冷却至500~1000℃,然后从气基还原竖炉的底部排出;

7、将气基还原竖炉排出的海绵铁和干馏炭的混合料装入熔融还原炉,并通过加热炉向熔融还原炉内送入900~1300℃的热空气,使海绵铁被完全还原和熔化,实现渣铁分离,得到熔渣和铁液;

8、熔融还原炉内产生的高温煤气从炉顶排出后,引入气基还原竖炉,作为气基还原竖炉的载热还原气;所述高温煤气从熔融还原炉排出时的温度,控制为800~1200℃;

9、气基还原竖炉内产生的还原尾气从炉顶排出并经净化处理后,作为加热炉的燃料气;所述还原尾气从气基还原竖炉排出时的温度,控制为80~450℃。

10、所述向气基还原竖炉内送入的载热还原气,掺有含氢气体;所述含氢气体的掺入量为载热还原气体积的0~30%;所述含氢气体,采用焦炉煤气和/或氢气。

11、所述向气基还原竖炉内送入的载热还原气,其主要成分及体积含量为40%~60%n2、30%~50%co、0~30%h2、0~10%co2。

12、所述从熔融还原炉内排出的高温煤气,其主要成分及体积含量为40%~60%n2、30%~50%co、0~30%h2、0~10%co2。

13、所述向熔融还原炉内送入热空气的同时,还向熔融还原炉内送入含氢气体;所述含氢气体的送入量为热空气体积的0~30%;所述含氢气体,采用焦炉煤气、氢气和天然气中的至少一种。

14、所述向熔融还原炉内送入的热空气,其中所含氧气的体积≥21%。

15、所述含铁矿物,采用天然块矿和/或人造团块。

16、所述固体炭质料,采用无烟煤、贫煤、兰炭、焦炭、石油焦和生物质炭中的至少一种。

17、实施本发明的熔融还原炼铁方法,至少具有以下有益效果:

18、1)本发明不必要配套建设焦化和/或烧结和/或球团的生产设施,简化了工艺流程,有利于降低污染物和co2的排放量;

19、2)本发明可以不用或少用焦炭,摆脱了对焦煤资源的过度依赖,有利于降低铁水生产成本;

20、3)本发明将熔融还原炉的高温煤气直接作为气基还原竖炉的还原气使用,充分利用了熔融还原炉高温煤气的物理热能和化学能,而且不必要额外制备还原气和/或建设还原气重整装置,提高了能源利用效率和工艺适用性,也有利于降低工程建设投资;

21、4)本发明气基还原竖炉内的物料为含铁矿物和固体炭质料的混合物,固体炭质料中的c与还原气及还原尾气中的co2发生吸热反应,可以抵消还原气中的co与feo反应的放热效应,从而能够避免含铁矿物在还原过程中发生粘结现象,有利于工艺顺行和设备作业率的提高;

22、5)本发明气基还原竖炉内的物料是含铁矿物和固体炭质料的混合物,固体炭质料为反应提供了大量过剩的c元素,c元素既可以作为还原剂,而且能够抑制还原气中co发生析碳反应的进程,有利于提高还原效率和还原气的利用率;

23、6)本发明气基还原竖炉的还原尾气排放温度较低,炉内还原气与炉料之间热交换充分,热能利用效率高,有利于降低能源消耗;

24、7)本发明熔融还原炉送入的高温热空气中含有大量的n2,n2可以作为载热源,与corex和finex工艺相比,本发明熔融还原炉不必要消耗过多的固体炭质料,即可产生足够量的高温载热还原气供气基还原竖炉使用,有利于降低煤炭等固体炭质料的消耗。

技术特征:

1.一种熔融还原炼铁方法,其特征在于包括以下步骤:

2.根据权利要求1所述的熔融还原炼铁方法,其特征在于:所述向气基还原竖炉内送入的载热还原气,掺有含氢气体;所述含氢气体的掺入量为载热还原气体积的0~30%;所述含氢气体,采用焦炉煤气和/或氢气。

3.根据权利要求1所述的熔融还原炼铁方法,其特征在于:所述向气基还原竖炉内送入的载热还原气,其主要成分及体积含量为40%~60%n2、30%~50%co、0~30%h2、0~10%co2。

4.根据权利要求1所述的熔融还原炼铁方法,其特征在于:所述从熔融还原炉内排出的高温煤气,其主要成分及体积含量为40%~60%n2、30%~50%co、0~30%h2、0~10%co2。

5.根据权利要求1所述的熔融还原炼铁方法,其特征在于:所述向熔融还原炉内送入热空气的同时,还向熔融还原炉内送入含氢气体;所述含氢气体的送入量为热空气体积的0~30%;所述含氢气体,采用焦炉煤气、氢气和天然气中的至少一种。

6.根据权利要求1所述的熔融还原炼铁方法,其特征在于:所述向熔融还原炉内送入的热空气,其中所含氧气的体积≥21%。

7.根据权利要求1所述的熔融还原炼铁方法,其特征在于:所述含铁矿物,采用天然块矿和/或人造团块。

8.根据权利要求1所述的熔融还原炼铁方法,其特征在于:所述固体炭质料,采用无烟煤、贫煤、兰炭、焦炭、石油焦和生物质炭中的至少一种。

技术总结

本发明属于非高炉炼铁领域,具体涉及一种熔融还原炼铁方法,包括以下内容:将含铁矿物和固体炭质料的混合料装入气基还原竖炉,并向炉内送入载热还原气,炉内的混合料在下行过程中转变为海绵铁和干馏炭后,从炉底部排出,并装入熔融还原炉;向熔融还原炉内送入高温热空气,使炉内的含铁物料进一步还原和熔化,最终实现渣铁分离,得到炉渣和铁水;熔融还原炉产生的高温煤气供给气基还原竖炉作为载热还原气;气基还原竖炉产生的还原尾气经净化处理后,作为燃料气供给加热炉,用于获取熔融还原炉所需的高温热空气。与现有铁水生产工艺相比,本发明简化了工艺流程,具有节省占地和投资、节约能源消耗、降低生产成本和减少污染物排放等突出优势。

技术研发人员:请求不公布姓名

受保护的技术使用者:方国庆

技术研发日:

技术公布日:2024/6/5

- 还没有人留言评论。精彩留言会获得点赞!