一种高强度高韧性船用结构厚板及其生产方法与流程

本发明属于冶金,涉及一种高强度高韧性船用结构厚板及其生产方法。

背景技术:

1、随着各行业对钢板技术要求的不断提高,中厚板不断向大厚度高韧性方向发展,特别是大型集装箱船、极地船及其他类型海工用钢板,对高强高韧钢板的需求发展极为迅速。所使用的钢板厚度规格要求达到75-100mm,屈服强度级别460mpa以上,且具有稳定优良的低温韧性,可服役于极寒环境。

技术实现思路

1、本发明的目的在于提供一种高强度高韧性船用结构厚板及其生产方法,所生产的钢板厚度规格为75-100mm,屈服强度级别460mpa,具有稳定优良的低温韧性,可服役于极寒环境。

2、本发明的技术方案:

3、一种高强度高韧性船用结构厚板及其生产方法,钢的化学成分百分比为c=0.05%~0.08%,si=0.15%~0.30%,mn=1.65%~1.90%,p≤0.012%,s≤0.003%,cr=0.15%~0.25%,ni=0.25%~0.45%,cu=0.20%~0.30%,nb=0.035%~0.045%,ti=0.008%~0.020%,al=0.020%~0.050%,h≤0.0002%,n≤0.0050%,o≤0.0012%,其余为fe和不可避免的杂质,cev≤0.49%,pcm≤0.22%;钢板屈服强度460~580mpa,抗拉强度570~720mpa,伸长率≥17%,满足2a半径180°冷弯,-40℃冲击akv≥75j。

4、优化的,钢的化学成分百分比为c=0.05%~0.06%,si=0.18%~0.25%,mn=1.80%~1.90%,p≤0.012%,s≤0.002%,cr=0.20%~0.25%,ni=0.35%~0.40%,cu=0.20%~0.25%,nb=0.040%~0.045%,ti=0.008%~0.015%,al=0.030%~0.050%,b≤0.0005%,h≤0.00015%,n≤0.0045%,o≤0.0010%,其余为fe和不可避免的杂质,cev≤0.45%,pcm≤0.20%。

5、一种高强度高韧性船用结构厚板的生产方法,关键工艺步骤包括:

6、(1)转炉冶炼:顶底复吹转炉,控制出钢温度1560~1640℃,转炉出钢p≤0.008%,出钢过程中加入脱氧剂、合金进行脱氧合金化,其中合金采用低p合金,避免钢水涨p;

7、(2)精炼:大包钢水在lf炉送电升温后进行化学成分精确调整,随后进入rh炉或vd炉抽进行真空处理,出站测量钢水气体h≤0.00015%,n≤0.0040%,o≤0.0010%;

8、(3)连铸:中包过热度8~30℃,连铸采用动态轻压下或重压下技术提高连铸坯内部质量,连铸坯厚度尺寸300~350mm、宽度尺寸1700~2500mm;

9、(4)加热:预热段温度650~900℃,加热段温度1050~1220℃,均热段温度1130~1220℃,在炉时间230~450min;

10、(5)轧制:采用两阶段控制轧制,粗轧轧制温度980~1150℃,粗轧累计压缩比≥1.8,单道次压下量≥25mm不小于两道次,中间坯厚度140~190mm,精轧开轧温度810~850℃,精轧累计压缩比≥1.5,精轧终轧温度790~830℃,轧后高压水冷,返红温度350~450℃。

11、优化的,步骤(3)中,连铸坯尺寸350mm,加热段温度1050~1150℃,均热段温度1130~1150℃,粗轧轧制温度1000~1050℃,精轧压缩比≥1.8,优化的精轧终轧温度810~815℃。

12、优化的,步骤(4)中,优化的加热段温度1050~1150℃,均热段温度1130~1150℃。

13、优化的,步骤(5)中,粗轧轧制温度1000~1050℃,精轧压缩比≥1.8,优化的精轧终轧温度810~815℃。

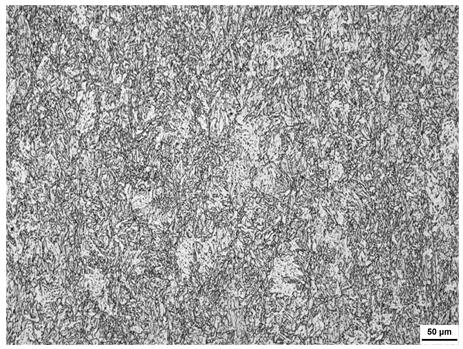

14、发明原理:本发明的高强度高韧性船用结构厚板,厚度规格75~100mm,交货状态为tmcp。化学成分设计采用低碳成分,通过si、mn、cr、ni、cu等合金元素固溶强化,通过nb、ti、al等元素的添加细化组织,通过ni和cu的混合添加提高冲击性能稳定性并改善连铸坯表面质量;通过lf、真空处理等二次精炼提高钢的纯净度,严格控制钢中的p、s等有害元素,通过rh/vd真空处理降低钢水中的气体含量;连铸坯再加热严格控制加热温度和加热时间,避免加热过程中的奥氏体晶粒粗化;粗轧严格控制轧制温度并保证累积压缩比及单道次压下量,以再结晶的方式进一步细化奥氏体晶粒度;精轧保证累积压缩比,将终轧温度控制略高于ar3温度,以利于随后的奥氏体相变;轧后超快冷工艺冷却,采用高压水冷,提高钢板表面热交换效率,进一步细化组织。

15、本发明的有益效果:本发明的高强度高韧性船用结构厚板,具有优良且稳定的力学性能,适合工业化大生产需要。钢板满足各类船规力学性能要求,屈服强度460~580mpa,抗拉强度570~720mpa,伸长率≥17%,满足2a半径180°冷弯,-40℃冲击akv≥75j。具有稳定优良的低温韧性,可服役于极寒环境。

技术特征:

1.一种高强度高韧性船用结构厚板,钢的化学成分百分比为c=0.05%~0.08%,si=0.15%~0.30%,mn=1.65%~1.90%,p≤0.012%,s≤0.003%,cr=0.15%~0.25%,ni=0.25%~0.45%,cu=0.20%~0.30%,nb=0.035%~0.045%,ti=0.008%~0.020%,al=0.020%~0.050%,h≤0.0002%,n≤0.0045%,o≤0.0012%,其余为fe和不可避免的杂质,cev≤0.49%,pcm≤0.22%;钢板屈服强度460~580mpa,抗拉强度570~720mpa,伸长率≥17%,满足2a半径180°冷弯,-40℃冲击akv≥75j。

2.根据权利要求1所述的高强度高韧性结构厚板,其特征在于:钢的化学成分百分比为c=0.05%~0.06%,si=0.18%~0.25%,mn=1.80%~1.90%,p≤0.012%,s≤0.002%,cr=0.20%~0.25%,ni=0.35%~0.40%,cu=0.20%~0.25%,nb=0.040%~0.045%,ti=0.008%~0.015%,al=0.030%~0.050%,b≤0.0005%,h≤0.00015%,n≤0.0045%,o≤0.0010%,其余为fe和不可避免的杂质,cev≤0.45%,pcm≤0.20%。

3.根据权利要求1所述的一种高强度高韧性结构厚板的生产方法,其特征在于包括以下工艺步骤:

4.根据权利要求3所述一种高强度高韧性结构厚板的生产方法,其特征在于:步骤(3)连铸:连铸坯尺寸350mm,加热段温度1050~1150℃,均热段温度1130~1150℃,粗轧轧制温度1000~1050℃,精轧压缩比≥1.8,优化的精轧终轧温度810~815℃。

5.根据权利要求3所述一种高强度高韧性结构厚板的生产方法,其特征在于:步骤(4)中,优化的加热段温度1050~1150℃,均热段温度1130~1150℃。

6.根据权利要求3所述一种高强度高韧性结构厚板的生产方法,其特征在于:步骤(5)中,粗轧轧制温度1000~1050℃,精轧压缩比≥1.8,优化的精轧终轧温度810~815℃。

技术总结

一种高强度高韧性船用结构厚板及其生产方法,钢的化学成分百分比为C=0.05%~0.08%,Si=0.15%~0.30%,Mn=1.65%~1.90%,P≤0.012%,S≤0.003%,Cr=0.15%~0.25%,Ni=0.25%~0.45%,Cu=0.20%~0.30%,Nb=0.035%~0.045%,Ti=0.008%~0.020%,Al=0.020%~0.050%,H≤0.0002%,N≤0.0045%,O≤0.0012%,其余为Fe和不可避免的杂质,CEV≤0.49%,Pcm≤0.22%;工艺步骤包括转炉冶炼、LF精炼、真空脱气、连铸、加热、轧制、轧后堆冷。所生产的钢板屈服强度460~580MPa,抗拉强度570~720MPa,伸长率≥17%,满足2a半径180°冷弯,‑40℃冲击Akv≥75J。

技术研发人员:周光杰,刘晓玮,高擎,周文浩,巨银军,史术华,张勇伟,王振,脱臣德,冯赞,胡增,王红涛,金韬,杨龙龙

受保护的技术使用者:湖南华菱湘潭钢铁有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!