本申请涉及汽车用钢制造,尤其涉及一种锌系热成形钢的热成形方法、热成形零件及其制备方法。

背景技术:

1、采用热成形工艺代替传统冷成形加工方式进行高强钢的冲压,可以避免冲压开裂和冲压后回弹的现象出现,可以生产形状更为复杂的零件,并且成形后的零件具有更高的强度。为了避免加热过程中氧化铁皮的出现,目前通常使用带有镀层的热成形钢进行生产。常用的热成形钢镀层有al-si镀层和锌系镀层。al-si镀层具有优异的耐高温性然而其耐蚀性较差不能为基板提供阴极保护。锌系镀层具有优异的耐蚀性可以为基板提供阴极保护从而提高零件的服役寿命。随着国家对碳排放要求的日益严苛,使用锌系镀层代替al-si镀层可以降低碳排放。

2、然而,金属锌熔点较低,在热成形加热过程中镀层会发生熔化甚至沸腾、蒸发从而造成镀层使用性能大幅度降低并且会引起镀层粘辊的现象导致加热炉辊使用寿命降低。因此急需开发一种锌系热成形钢的热成形方法,以避免镀层熔化后造成镀层使用性能大幅度降低以及加热炉辊使用寿命降低。

技术实现思路

1、本申请提供了一种锌系热成形钢的热成形方法、热成形零件及其制备方法,以解决现有热成形加热过程中镀层发生熔化甚至沸腾、蒸发后镀层使用性能大幅度降低的技术问题。

2、第一方面,本申请提供了一种锌系热成形钢的热成形方法,包括:

3、根据锌系热成形钢的厚度d采用不同的加热温度t和加热时间t,具体为:

4、d≤1.4mm,t=800℃~920℃,t=200s~300s;

5、d>1.4mm,t=840℃~920℃,t=250s~400s;

6、采用辊底炉对锌系镀层钢基板进行分区加热,所述分区加热包括低温区、中温区以及高温区,并控制所述低温区、中温区以及高温区的工艺参数;其中,

7、(0.20~0.35)t时,所述低温区的加热温度为(0.7~0.9)t;

8、(0.35~0.90)t时,所述中温区的加热温度为(0.9~1.0)t;

9、(0.90~1.0)t时,所述高温区的加热温度为(1.0~1.1)t,

10、所述热成形方法还包括对所述分区加热后的所述锌系镀层钢基板进行预冷却。

11、可选的,所述预冷却的冷却速率≥30℃/s。

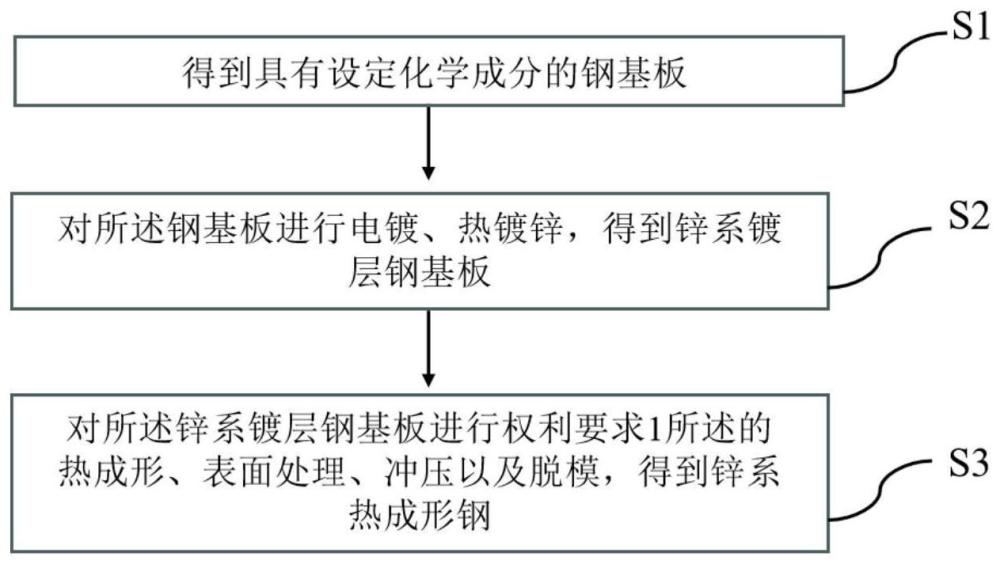

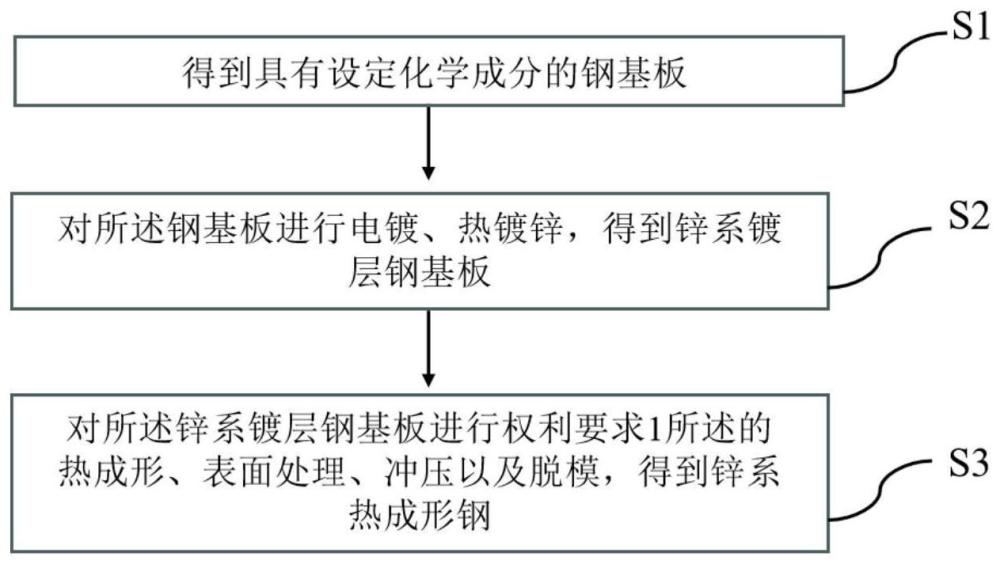

12、第二方面,本申请提供了一种热成形零件的制备方法,所述方法包括:

13、得到具有设定化学成分的钢基板;

14、对所述钢基板进行电镀、热镀锌,得到锌系镀层钢基板;

15、对所述锌系镀层钢基板进行第一方面实施例所述的热成形、表面处理、冲压以及脱模,得到热成形零件。

16、可选的,所述电镀的金属包括如下至少一种:ni、cu、cr、ti,所述电镀的电镀层厚度为100nm~1000nm。

17、可选的,所述热镀锌的镀液成分包括al以及zn,以质量分数计,所述al的含量为0.1%~0.25%,所述zn的含量为99.75%~99.9%。

18、可选的,所述热镀锌的镀层厚度为5μm~20μm。

19、可选的,所述冲压的温度为500℃~800℃,所述冲压的速率为50mm/s~100mm/s,所述脱模的温度≤200℃。

20、可选的,所述表面处理的表面粗糙度ra≤1.2。

21、可选的,所述设定化学成分包括:c、si、mn、al、ti、v、cr、b、p、s、n以及fe;以质量分数计,

22、所述c的含量为0.1%~0.4%,所述si的含量为0.2%~2.0%,所述mn的含量为1%~4%,所述al的含量为0.05%~0.5%,所述ti的含量为0.01%~0.1%,所述v的含量为0.01%~0.2%,所述cr的含量为0.2%~2.0%,所述b的含量为0.001%~0.005%,所述p的含量≤0.005%,所述s的含量≤0.005%,所述n的含量≤0.005%。

23、第三方面,本申请提供了一种热成形零件,所述热成形零件由第二方面任意一项实施例提供的制备方法得到,所述热成形零件的整体镀层厚度为8μm~40μm,所述整体镀层包括γ(fe3zn10)相、α-fe(zn)相,所述γ(fe3zn10)相的体积分数为5%~15%,所述整体镀层的zn质量分数为25%~40%。

24、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

25、本申请提供了一种锌系热成形钢的热成形方法、热成形零件及其制备方法,通过在热成形加热过程中采用分区加热的方式,将炉区分为低温区、中温区和高温区。低温区采用较低的加热速率保证纳米金属层向镀层内扩散从而提高镀层熔点,减少镀层粘辊现象;中温区完成钢基板的奥氏体化并且在加热过程中fe元素扩散入镀层内完成zn-fe合金化从而进一步减少镀层熔化与蒸发;高温区保证炉区内温度的稳定。出炉后采用预冷却的方式保证镀层凝固,使液态zn转化为γ相,由于γ相塑性优于α-fe(zn)相所以可以提高镀层的整体塑性从而减少冲压裂纹的产生提高材料的整体耐蚀性。

技术特征:1.一种锌系热成形钢的热成形方法,其特征在于,包括:

2.根据权利要求1所述的热成形方法,其特征在于,所述预冷却的冷却速率≥30℃/s。

3.一种热成形零件的制备方法,其特征在于,所述方法包括:

4.根据权利要求3所述的制备方法,其特征在于,所述电镀的金属包括如下至少一种:ni、cu、cr、ti,所述电镀的电镀层厚度为100nm~1000nm。

5.根据权利要求3所述的制备方法,其特征在于,所述热镀锌的镀液成分包括al以及zn,以质量分数计,所述al的含量为0.1%~0.25%,所述zn的含量为99.75%~99.9%。

6.根据权利要求3或5所述的制备方法,其特征在于,所述热镀锌的镀层厚度为5μm~20μm。

7.根据权利要求3所述的制备方法,其特征在于,所述冲压的温度为500℃~800℃,所述冲压的速率为50mm/s~100mm/s,所述脱模的温度≤200℃。

8.根据权利要求3所述的制备方法,其特征在于,所述表面处理的表面粗糙度ra≤1.2。

9.根据权利要求3所述的制备方法,其特征在于,所述设定化学成分包括:c、si、mn、al、ti、v、cr、b、p、s、n以及fe;以质量分数计,

10.一种热成形零件,其特征在于,所述热成形零件由权利要求2-9任意一项所述的制备方法得到,所述热成形零件的整体镀层厚度为8μm~30μm,所述整体镀层包括γ(fe3zn10)相、α-fe(zn)相,所述γ(fe3zn10)相的体积分数为5%~15%,所述整体镀层的zn质量分数为25%~40%。

技术总结本发明提供了一种锌系热成形钢的热成形方法、热成形零件及其制备方法,属于汽车用钢制造领域。所述热成形方法包括:根据锌系热成形钢的厚度d采用不同的加热温度T和加热时间t;采用辊底炉对锌系镀层钢基板进行分区加热,所述分区加热包括低温区、中温区以及高温区,并控制所述低温区、中温区以及高温区的工艺参数;所述热成形方法还包括所述分区加热后的所述锌系镀层钢基板进行预冷却,以解决现有热成形加热过程中镀层发生熔化甚至沸腾、蒸发后镀层使用性能大幅度降低的问题。

技术研发人员:张博明,徐德超,赵海峰,滕华湘,徐海卫,于孟,王振鹏,张士杰,姜军

受保护的技术使用者:首钢集团有限公司

技术研发日:技术公布日:2024/7/11