一种CuAlMn基形状记忆合金增材制造方法

本发明属于形状记忆材料,涉及一种形状记忆合金增材制造方法,具体涉及一种cualmn基形状记忆合金增材制造方法。

背景技术:

1、形状记忆合金作为一种新型的功能材料,具有特殊的形状记忆效应、超弹性、阻尼等特点被广泛应用于航空航天,生物医学,机械,化工等领域。其中niti合金作为最常见的形状记忆合金,其价格高昂、相变温度低,可加工性差等限制了进一步的应用。而铜基形状记忆合金相变温度范围广、价格低廉,耐热稳定性,且恢复力大逐渐成为niti合金的替代品。但是,传统的制备方法(如熔炼铸造,粉末冶金等)合金晶粒尺寸较大使得样品塑性差,易脆性断裂和马氏体稳定化。增材制造是利用计算机绘制三维模型,并进行分层制造,过程冷却速度快,能够有效细化晶粒,提高材料性能,同时可进行复杂形状的制备,通过合理的参数优化和外界刺激可实现形状、功能的动态调节。

2、现有技术中如论“cu-al-ni-ti合金激光选区成形工艺及其力学性能”中介绍了基于激光选区熔化(slm)工艺制备了一种具有高致密度、高强度和高硬度的cu-13.5al-4ni-0.5ti形状记忆合金试样。对试样的微观组织进行分析表征,并研究了其在室温和300℃下的拉伸性能。结果表明:当激光能量密度约为110j·mm-3时,试样的相对密度最大,超过99.5%;试样微观组织中平行延伸的板条状马氏体横跨熔化道生长,晶粒平均尺寸约为43um,与铸造试样相比,晶粒得到明显细化;试样在常温下的抗拉强度为(541±26)mpa,断后伸长率为(7.63±0.39)%;在300℃下的抗拉强度提高至(611±9)mpa,断后伸长率提高至(10.78±1.87)%,该合金在高温领域具有一定的应用潜力。

技术实现思路

1、为了解决现有技术制备形状记忆材料的缺陷,本发明的目的在于提供一种cualmn基形状记忆合金增材制造方法及cualmn基形状记忆合金,不仅低成本、同时能够具有较高的致密度和高形状回复率。

2、本发明的目的通过以下技术方案实现:

3、一种cualmn基形状记忆合金增材制造方法,具体方法包括以下步骤:

4、s1、cualmn基形状记忆合金由以下质量百分含量组成,al:12-13%;

5、mn:5~7%;余量为铜,纯度均为99.99%,将高纯原料混合后进行感应熔炼,并进行均匀化处理;

6、s2、将步骤1中获得的均匀的cualmn合金进行雾化制粉,获得氧含量低于500ppm的雾化合金粉末,并筛选出d10=10~13.2μm,d50=25.4~29.4μm,

7、d90=38.5~53.2μm的不同粒度粉末进行混合;

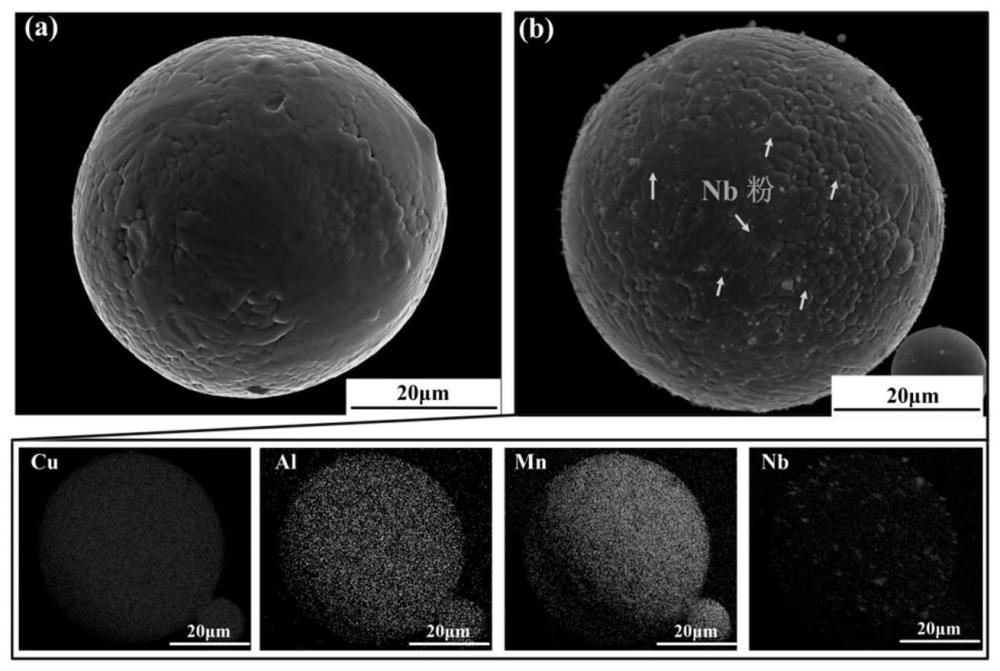

8、s3、选用商用高纯度纳米nb粉作为添加相,混入s2步骤中的合金粉末,获得混合粉末;

9、s4、将s3步骤中的获得的混合粉末进行4d打印获得cualmn基形状记忆合金样件。

10、进一步优选地,所述s2中的雾化制粉介质为高纯氩气,雾化压力为2-6mpa。

11、进一步优选地,首先利用电子天平(精度为0.0001g)称取适量的合金粉末和纳米nb粉(0.1wt%-3wt%)配制对应比例的粉末,并通过超声混粉设备进行预混粉,设置对应的超声频率为20khz,时间为2h,震动模式为连续式;然后,将预混好的粉末置于v型混粉机中进行二次混粉,时间为16h,并对二次混合的粉末进行筛分,获取适用于4d打印的粒径范围的粉末。在混粉过程中,为了避免混粉过程中粉末氧化、受潮等,需要添加适量的干燥剂和脱氧剂。

12、进一步优选地,所述s4的4d打印具体参数为基板预热150~200℃,激光功率为100~180w;激光扫描速度为400~600mm/s,扫描间距为0.09mm,层厚为0.03~0.05mm,扫描策略为旋转67°。

13、本发明中cualmn基形状记忆合金增材,致密度为98.6~99.8%;预应变形为4-8%的情况下,经过加热回复后,回复率为96~100%,形状记忆应变为2.9~4.31%,压缩断裂应变为1603~1782mpa

14、与现有技术相比,本发明的有益效果:

15、本发明的铜基形状记忆合金粉末及应用具有如下优点及有益的效果:

16、(1)本发明的cualmn基形状记忆合金粉末,由于纳米nb粉的改性,使得合金激光反射率明显降低,提高成形性,样品致密度可达98.6~99.8%,无明显缺陷,断裂强度为1603~1782mpa,利用热应力诱导马氏体的产生,获得全马氏体状态,同时借助微量合金元素的协同作用强化基体,提高形状回复应力,在4~8%的预应变后,经过加热回复,回复率为96~100%,形状记忆应变为2.9~4.31%。

17、(2)本发明的cualmn基形状记忆合金复合粉末在4d打印制备形状记忆合金中,可直接成形复杂形状。

18、(3)本发明使用的cualmn基形状记忆合金粉末可回收再利用,能够有效节约制造成本。

19、(4)本发明的应用在保护气氛中进行,有效避免氧化,降低合金内部的夹杂含量,同时冷却速度快,能够有效细化晶粒,提高合金性能。

技术特征:

1.一种cualmn基形状记忆合金增材制造方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种cualmn基形状记忆合金增材制造方法,其特征在于:s1中,al、mn与铜的纯度均为99.99%。

3.根据权利要求1所述的一种cualmn基形状记忆合金增材制造方法,其特征在于:s2中,所述雾化制粉介质为高纯氩气,雾化压力为2-6mpa。

4.根据权利要求1所述的一种cualmn基形状记忆合金增材制造方法,其特征在于:s3具体包括:首先利用电子天平称取适量的合金粉末和纳米nb粉配制对应比例的粉末,并通过超声混粉设备进行预混粉;然后,将预混好的粉末置于v型混粉机中进行二次混粉,时间为10-24h,并对二次混合的粉末进行筛分,获取适用于4d打印的粒径范围的粉末。

5.根据权利要求4所述的一种cualmn基形状记忆合金增材制造方法,其特征在于:所述电子天平的进度为0.0001g。

6.根据权利要求1或4所述的一种cualmn基形状记忆合金增材制造方法,其特征在于:所述超声具体操作为:设置对应的超声频率为10-30khz,时间为2-5h,震动模式为连续式。

7.根据权利要求1或4所述的一种cualmn基形状记忆合金增材制造方法,其特征在于:nb粉的加入量为0.1wt%-3wt%。

8.根据权利要求1所述的一种cualmn基形状记忆合金增材制造方法,其特征在于:s4中,所述4d打印具体参数为基板预热100~200℃,激光功率为100~200w;激光扫描速度为400~700mm/s,扫描间距为0.09mm,层厚为0.03~0.05mm,扫描策略为旋转67°。

9.由权利要求1~8任一项所述制造方法制备得到cualmn基形状记忆合金增材。

10.根据权利要求8所述cualmn基形状记忆合金增材,其特征在于,致密度为98.6~99.8%;预应变形为4-8%的情况下,经过加热回复后,回复率为96~100%,形状记忆应变为2.9~4.31%,压缩断裂应变为1603~1782mpa。

技术总结

本发明属于形状记忆材料技术领域,公开一种CuAlMn基形状记忆合金增材制造方法。所述CuAlMn基形状记忆合金增材制造方法,包括真空熔炼、雾化制粉、机械混粉、4D打印。本发明通过合理控制三元CuAlMn形状记忆合金粉末的基体元素,并添加微量第四元合金元素Nb,借助4D打印的方式,能够有效降低合金粉末的激光反射率,成形件不仅具有高的物理特性,还具有优良的形状记忆性能,致密度可达98.6~99.8%,在4%~8%预变形下,形状回复率为96~100%,形状记忆应变为2.9~4.31%,同时合理调控相变温度,极大降低实际使用过程中的成本,满足增材制造行业低成本、高性能的需求。

技术研发人员:肖志瑜,席晓莹,张建涛,唐浩,李星毅,温利平

受保护的技术使用者:华南理工大学

技术研发日:

技术公布日:2024/7/29

- 还没有人留言评论。精彩留言会获得点赞!