一种自润滑复合涂层及其制备方法和应用

本发明属于固体润滑,具体涉及一种自润滑复合涂层及其制备方法和应用。

背景技术:

1、随着航空航天和工程机械等领域的不断发展,高端设备对其运动部件的使用寿命也提出了更高的要求。常见的运动部件比如有摩擦副,摩擦副的耐磨性和减摩性与机械设备的使用寿命密切相关,性能优良的摩擦副可以大幅减少设备维修成本,延长设备使用寿命。

2、为解决摩擦副的摩擦磨损问题,科研人员提出了很多思路,最常用的方法还是喷涂涂层,并且已经报道了几种涂层方法,比如硬质颗粒提高涂层耐磨性能,自润滑粉末掺杂提高涂层减摩能力,激光熔覆金属间化合物提高涂层结合能力,多层沉积涂层改善耐腐蚀性能等等。

3、但是,在工程实际中基体材料上的涂层材料所处的摩擦环境更加复杂,尤其对于高压泵或马达的摩擦副而言,设备摩擦副除了要有良好的减摩作用,以减少能量损失、控制噪声和温升外,还需要有很好的耐磨性,以减少油液泄露、配合失效和延长使用寿命;除此之外,高载荷压力下的涂层材料还需要考虑高比压对涂层的破坏性,以及涂层破坏后的摩擦行为。上述这些涂层材料和方法大多只突出改善了基体材料在工况环境中的部分性能,比如只提高耐磨性、润滑性或耐腐蚀性等。

4、也有报道指出,通过两次沉积,或激光熔覆和喷涂相结合的方法,可以得到双层或多层涂层而解决此类问题,但是所得涂层的减摩耐磨效果仍有不足,尤其是无法在高载或苛刻工况下(高载是指最大比压值≥35mpa,苛刻工况主要是指干摩擦和边界润滑状态)达到减磨延寿效果。

技术实现思路

1、本发明的目的在于提供一种自润滑复合涂层及其制备方法和应用,本发明提供的自润滑复合涂层可以在高载或苛刻工况下达到良好的减磨延寿效果。

2、为了实现上述目的,本发明提供如下技术方案:

3、本发明提供了一种自润滑复合涂层,从内到外依次包括铜合金层和二硫化钼-石墨层;

4、所述铜合金层包括以下质量百分含量的元素组分:锡4~20wt%、铋3~10wt%、镍0.5~3wt%和余量的铜;所述铋的含量小于锡的含量;

5、所述二硫化钼-石墨层包括:二硫化钼50~60wt%,石墨5~20wt%和热塑性弹性体余量;所述热塑性弹性体为聚酰胺树脂和聚酰亚胺树脂中的一种或几种。

6、优选的,所述铜合金层的厚度为0.2~0.3mm;所述二硫化钼-石墨层的厚度为10~20μm。

7、优选的,所述铜和锡的粒径独立地为:粒径大于150μm的粉末小于1wt%,粒径小于150μm的粉末大于99wt%;所述铋的粒径小于150μm;所述镍的粒径小于74μm且平均粒径为44μm。

8、优选的,所述二硫化钼的粒径小于74μm;所述石墨的粒径小于74μm。

9、本发明还提供了上述方案所述自润滑复合涂层的制备方法,包括以下步骤:

10、(1)将锡、铋、镍和铜混合,得到铜合金粉末;

11、(2)将二硫化钼、石墨、热塑性弹性体和丙酮混合,得到复合树脂溶液;

12、(3)将所述铜合金粉末在基体表面依次铺洒、烧结和冷轧,在所述基体表面形成铜合金层,得到中间体;

13、(4)将所述复合树脂溶液在中间体的铜合金层表面涂覆后固化,得到自润滑复合涂层;

14、对所述步骤(1)和步骤(2)没有时间先后顺序的要求;

15、对所述步骤(2)和步骤(3)没有时间先后顺序的要求。

16、优选的,所述铺洒的厚度大于0.3mm。

17、优选的,所述烧结的温度为750~850℃,气氛为还原气氛,保温时间为2~4小时。

18、优选的,所述涂覆的次数为4~6次,涂覆总厚度为10~20μm。

19、优选的,所述固化为梯度固化;所述梯度固化包括第一固化阶段和第二固化阶段;所述第一固化阶段的温度为60~90℃,保温时间为30~60min;所述第二固化阶段的温度为100~150℃,保温时间为90~120min。

20、本发明还提供了上述方案所述自润滑复合涂层或上述方案所述制备方法得到的自润滑复合涂层在航空航天或工程机械领域的应用。

21、本发明提供了一种自润滑复合涂层。本发明提供的自润滑复合涂层,一方面,高载荷下,本发明上述成分的铜合金层会发生轻微塑性变形以此减弱压力冲击对涂层的直接伤害,从而提高二硫化钼-石墨层的抗冲击和承受高载荷的能力;

22、另一方面,二硫化钼-石墨涂层在高温高压下具有较好的承载能力和润滑能力,热塑性弹性体赋予二硫化钼-石墨层以良好的粘附性能,防止复合涂层层间开裂,同时石墨起到增强润滑效果的作用。但是当载荷过大或出现冲击载荷时,二硫化钼-石墨涂层很可能会发生裂纹或破坏,铜合金层将作为耐磨层开始发挥作用,同时脱落的磨屑(石墨或二硫化钼)会充当固体润滑剂,在摩擦副之间创造一个适合自润滑铜合金层的摩擦环境,从而减少摩擦副的摩擦系数和能量损失,进而减少摩擦副磨损,同时防止涂层大面积快速脱落,提高设备服役寿命。

23、本发明提供的自润滑复合涂层可以在高载或苛刻工况下达到良好的减磨延寿效果,有效提高摩擦对偶的耐磨性、自润滑性和承载能力,增加机械设备的服役寿命,并且满足正常工况下对涂层的减磨耐磨和耐高温等性能的要求。

24、本发明还提供了上述方案所述自润滑复合涂层的制备方法。本发明提供的制备方法步骤简单,操作方便,可行性高,成本低廉,设备投资少,具有大规模工业化应用的前景。

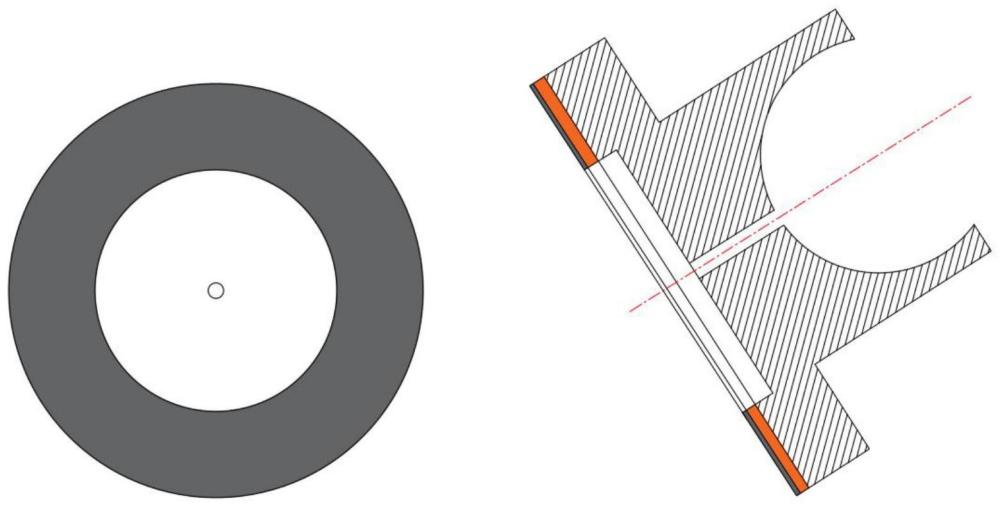

25、本发明还提供了上述方案所述自润滑复合涂层或上述方案所述制备方法得到的自润滑复合涂层在航空航天或工程机械领域的应用。本发明提供的自润滑复合涂层可以用于航空航天或机械领域中的高载或苛刻工况,可广泛应用于高载荷下的传动部件,比如轴径轴承和泵马达摩擦副,特别适用于柱塞泵马达摩擦副材料。

技术特征:

1.一种自润滑复合涂层,从内到外依次包括铜合金层和二硫化钼-石墨层;

2.根据权利要求1所述的自润滑复合涂层,其特征在于,所述铜合金层的厚度为0.2~0.3mm;所述二硫化钼-石墨层的厚度为10~20μm。

3.根据权利要求1或2所述的自润滑复合涂层,其特征在于,所述铜和锡的粒径独立地为:粒径大于150μm的粉末小于1wt%,粒径小于150μm的粉末大于99wt%;所述铋的粒径小于150μm;所述镍的粒径小于74μm且平均粒径为44μm。

4.根据权利要求1或2所述的自润滑复合涂层,其特征在于,所述二硫化钼的粒径小于74μm;所述石墨的粒径小于74μm。

5.权利要求1~4任一项所述自润滑复合涂层的制备方法,包括以下步骤:

6.根据权利要求5所述的制备方法,其特征在于,所述铺洒的厚度大于0.3mm。

7.根据权利要求5所述的制备方法,其特征在于,所述烧结的温度为750~850℃,气氛为还原气氛,保温时间为2~4小时。

8.根据权利要求5所述的制备方法,其特征在于,所述涂覆的次数为4~6次,涂覆总厚度为10~20μm。

9.根据权利要求5所述的制备方法,其特征在于,所述固化为梯度固化;所述梯度固化包括第一固化阶段和第二固化阶段;所述第一固化阶段的温度为60~90℃,保温时间为30~60min;所述第二固化阶段的温度为100~150℃,保温时间为90~120min。

10.权利要求1~4任一项所述自润滑复合涂层或权利要求5~9任一项所述制备方法得到的自润滑复合涂层在航空航天或工程机械领域的应用。

技术总结

本发明属于固体润滑技术领域,具体涉及一种自润滑复合涂层及其制备方法和应用。在高载荷下,本发明自润滑复合涂层的铜合金层会发生轻微塑性变形以此减弱压力冲击对涂层的直接伤害,从而提高二硫化钼‑石墨层的抗冲击和承受高载荷的能力;当载荷过大或出现冲击载荷时,二硫化钼‑石墨涂层会发生裂纹或破坏,铜合金层将作为耐磨层开始发挥作用,同时脱落的磨屑会充当固体润滑剂,在摩擦副之间创造一个适合自润滑铜合金层的摩擦环境,从而减少摩擦副的摩擦系数和能量损失,进而减少摩擦副磨损,同时防止涂层大面积快速脱落,提高设备服役寿命。本发明提供的自润滑复合涂层可以在高载或苛刻工况下达到良好的减磨延寿效果。

技术研发人员:赵更锐,李振宇,王宏刚,高贵,杨生荣,张俊彦,徐宏,张国伟

受保护的技术使用者:中国科学院兰州化学物理研究所

技术研发日:

技术公布日:2024/6/26

- 还没有人留言评论。精彩留言会获得点赞!