一种化学机械研磨方法及系统与流程

本发明涉及半导体器件制备,尤其是涉及一种化学机械研磨方法及系统。

背景技术:

1、为了达到平坦化的目的,在当前的二氧化硅化学机械研磨过程中,一般通过研磨头将晶圆置于研磨垫上进行研磨。针对于现有二氧化硅研磨制程而言,基本采用两个研磨盘进行研磨平坦化。该方式将晶圆的研磨量均匀地分到两个研磨盘,通过调控保持两个研磨盘的研磨压力和研磨时间一致,以实现晶圆的研磨。且为了保证研磨速率,两个研磨盘均采为硬研磨垫。

2、然而,在实际研磨过程中,由于两个研磨盘均采为硬研磨垫,因此平坦化能力较差,容易导致晶圆刮伤情况的发生;且两个研磨盘为相同的研磨制程,其中一个出现研磨不稳定的情况时,难以及时锁定故障源头,需要对两个研磨盘进行检查才能排查问题,造成人力和耗材的浪费。

技术实现思路

1、本发明旨在提供一种化学机械研磨方法及系统,以解决上述技术问题,有效改善晶圆的刮伤情况,提升晶圆平坦度。

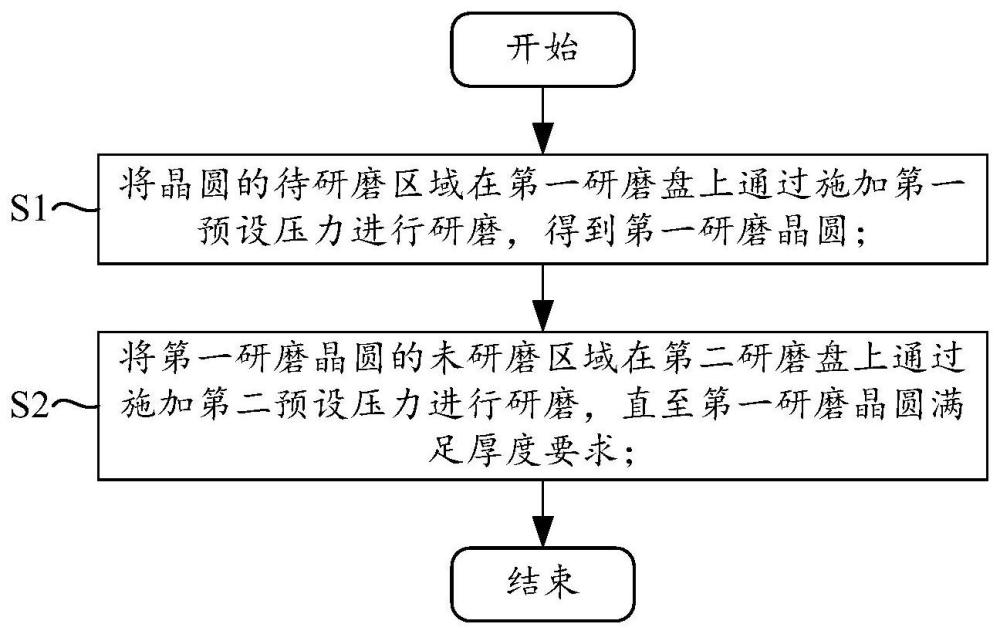

2、为了解决上述技术问题,本发明提供了一种化学机械研磨方法,包括以下步骤:将晶圆的待研磨区域在第一研磨盘上,通过施加第一预设压力进行研磨,得到第一研磨晶圆;将第一研磨晶圆的未研磨区域在第二研磨盘上,通过施加第二预设压力进行研磨,直至第一研磨晶圆满足厚度要求;其中:第一研磨盘采用硬研磨垫,第二研磨盘采用软研磨垫。

3、上述方案在第一个研磨盘保持硬研磨垫的基础上,第二个研磨盘采用软研磨垫进行研磨,可以有效改善晶圆的刮伤情况,提升晶圆研磨的平坦度。

4、进一步地,将待研磨晶圆的研磨区域在第一研磨盘上,通过施加第一预设压力进行研磨,得到第一研磨晶圆,具体为:将待研磨晶圆的圆心区域在第一研磨盘上,通过施加第一预设压力进行研磨,得到圆心区域内凹、边缘区域凸起的第一研磨晶圆。

5、上述方案中,第一研磨盘仅用于研磨待研磨晶圆的圆心区域,其可以保证晶圆圆心区域研磨速率的稳定性,有利于提升晶圆厚度的均一性。

6、进一步地,将第一研磨晶圆的未研磨区域在第二研磨盘上,通过施加第二预设压力进行研磨,直至第一研磨晶圆满足厚度要求,具体为:将第一研磨晶圆的未研磨区域在第二研磨盘上,通过施加第二预设压力进行研磨,直至第一研磨晶圆满足厚度要求。

7、上述方案中,通过先研磨圆心区域形成圆心区域内凹、边缘区域凸起的碗装结构,再研磨边缘区域的方式,也可以及时锁定故障源头以对应的研磨盘,方便问题的排查,有效节省人力物力。

8、需要说明的是,先研磨待研磨晶圆的圆心区域,其研磨速率和研磨压力容易控制。且先研磨圆心区域再研磨边缘区域可以很好避免边缘区域性质不稳定的问题,仅需要圆心区域来控制边缘区域的研磨即刻,更容易控制边缘区域的研磨。

9、进一步地,在第二研磨盘研磨过程中,在需研磨区域注入添加有钝化剂的二氧化铈研磨液。

10、进一步地,添加有钝化剂的二氧化铈研磨液的注入流量l满足:280ml/min≤l≤320ml/min。

11、上述方案中,第二研磨盘应用二氧化铈研磨液研磨边缘区域的凸起部分,其可以有效提升研磨效率且提升研磨平坦度,且在二氧化铈研磨液中添加了钝化剂,可以有效防止晶圆过量研磨。

12、进一步地,将待研磨晶圆的研磨区域在第一研磨盘上,通过施加第一预设压力进行研磨,得到第一研磨晶圆,具体为:将待研磨晶圆的研磨区域在第一研磨盘上,基于研磨头在研磨区域施加第一预设压力进行研磨,得到第一研磨晶圆;其中,对于未研磨区域研磨头不施加压力。

13、进一步地,第一预设压力包括粗研磨压力和精研磨压力;粗研磨压力p1满足:2.6psi<p1≤3.8psi;精研磨压力p2满足:2.0psi<p1≤2.6psi;将待研磨晶圆的研磨区域在第一研磨盘上,基于研磨头在研磨区域施加第一预设压力进行研磨,得到第一研磨晶圆,具体为:将待研磨晶圆的研磨区域在第一研磨盘上,基于研磨头在研磨区域施加粗研磨压力进行研磨,直至研磨区域达到第一目标厚度;基于研磨头在研磨区域施加精研磨压力进行研磨,直至研磨区域达到第二目标厚度,得到第一研磨晶圆。

14、上述方案中,在第一研磨盘研磨时采用粗研磨压力进行研磨,可以有效加快研磨速率,提升研磨效率;再采用精研磨压力进行精磨,提升晶圆研磨的均一性、平整度,有效改善晶圆的缺陷情况。

15、进一步地,当施加粗研磨压力进行研磨时,在研磨区域以流量l1注入研磨液,流量l1满足:460ml/min≤l1≤540ml/min;当施加精研磨压力进行研磨时,在研磨区域以流量l2注入研磨液,所述流量l2满足:280ml/min≤l2≤320ml/min。

16、进一步地,第二预设压力包括大研磨压力和小研磨压力;大研磨压力p3满足:2.4psi≤p3≤2.8psi;小研磨压力p4满足:1.3psi<p4≤1.7psi;将第一研磨晶圆的未研磨区域在第二研磨盘上,通过施加第二预设压力进行研磨,直至第一研磨晶圆满足厚度要求,具体为:将第一研磨晶圆的未研磨区域在第二研磨盘上,基于研磨头在未研磨区域施加大研磨压力进行研磨,直至第一研磨晶圆满足厚度要求;其中:对于第一研磨晶圆已经研磨的区域施加小研磨压力进行研磨。

17、上述方案在第一研磨盘保持原有的研磨液和硬研磨垫,第二研磨盘适用软研磨垫,且使用研磨速率更快的二氧化铈研磨液,可以提升对凸起部分的二氧化硅的研磨速率,且遇到大块二氧化硅时会由于钝化剂的存在其研磨速率较慢。

18、需要说明的是,上述方案可以更好的利用二氧化铈研磨液及钝化剂的特性,将该特性完整融入到该化学机械研磨方法,在先研磨圆心区域的基础上,二氧化铈研磨液可以提升边缘区域的研磨效率,在边缘区域研磨至圆心区域的厚度时,圆心区域的晶圆相当于大块二氧化硅,此时通过钝化剂降低研磨速率,从而保证晶圆整体研磨的均一性和平坦度。

19、本发明还提出一种化学机械研磨系统,用于实现上述的一种化学机械研磨方法,其包括研磨头、第一研磨盘、第二研磨盘和控制装置;第一研磨盘采用硬研磨垫,第二研磨盘采用软研磨垫;控制装置用于调整研磨头的施加压力;

20、该化学机械研磨系统具体执行以下步骤:将待研磨晶圆的研磨区域在第一研磨盘上,基于研磨头施加第一预设压力进行研磨,得到第一研磨晶圆;将第一研磨晶圆的未研磨区域在第二研磨盘上,基于研磨头施加第二预设压力进行研磨,直至第一研磨晶圆满足厚度要求。

21、上述方案中,该系统架构简单,构建方便,其在第一个研磨盘保持硬研磨垫的基础上,第二个研磨盘采用软研磨垫进行研磨,可以有效改善晶圆的刮伤情况,提升晶圆研磨的平坦度。

技术特征:

1.一种化学机械研磨方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种化学机械研磨方法,其特征在于,所述将待研磨晶圆的研磨区域在第一研磨盘上,通过施加第一预设压力进行研磨,得到第一研磨晶圆,具体为:

3.根据权利要求2所述的一种化学机械研磨方法,其特征在于,所述将第一研磨晶圆的未研磨区域在第二研磨盘上,通过施加第二预设压力进行研磨,直至第一研磨晶圆满足厚度要求,具体为:

4.根据权利要求3所述的一种化学机械研磨方法,其特征在于,在所述第二研磨盘研磨过程中,在需研磨区域注入添加有钝化剂的二氧化铈研磨液。

5.根据权利要求4所述的一种化学机械研磨方法,其特征在于,所述添加有钝化剂的二氧化铈研磨液的注入流量l满足:280ml/min≤l≤320ml/min。

6.根据权利要求1~5任一项所述的一种化学机械研磨方法,其特征在于,所述将待研磨晶圆的研磨区域在第一研磨盘上,通过施加第一预设压力进行研磨,得到第一研磨晶圆,具体为:

7.根据权利要求6所述的一种化学机械研磨方法,其特征在于,所述第一预设压力包括粗研磨压力和精研磨压力;所述粗研磨压力p1满足:2.6psi<p1≤3.8psi;所述精研磨压力p2满足:2.0psi<p1≤2.6psi;所述将待研磨晶圆的研磨区域在第一研磨盘上,基于研磨头在研磨区域施加第一预设压力进行研磨,得到第一研磨晶圆,具体为:

8.根据权利要求7所述的一种化学机械研磨方法,其特征在于,当施加粗研磨压力进行研磨时,在研磨区域以流量l1注入研磨液,所述流量l1满足:460ml/min≤l1≤540ml/min;当施加精研磨压力进行研磨时,在研磨区域以流量l2注入研磨液,所述流量l2满足:280ml/min≤l2≤320ml/min。

9.根据权利要求6所述的一种化学机械研磨方法,其特征在于,所述第二预设压力包括大研磨压力和小研磨压力;所述大研磨压力p3满足:2.4psi≤p3≤2.8psi;所述小研磨压力p4满足:1.3psi<p4≤1.7psi;所述将第一研磨晶圆的未研磨区域在第二研磨盘上,通过施加第二预设压力进行研磨,直至第一研磨晶圆满足厚度要求,具体为:

10.一种化学机械研磨系统,包括研磨头、第一研磨盘、第二研磨盘和控制装置;其特征在于,所述第一研磨盘采用硬研磨垫,所述第二研磨盘采用软研磨垫;所述控制装置用于调整研磨头的施加压力;

技术总结

本发明提供了一种化学机械研磨方法及系统,该方法包括以下步骤:将晶圆的待研磨区域在第一研磨盘上通过施加第一预设压力进行研磨,得到第一研磨晶圆;将第一研磨晶圆的未研磨区域在第二研磨盘上通过施加第二预设压力进行研磨,直至第一研磨晶圆满足厚度要求;其中:所述第一研磨盘采用硬研磨垫,所述第二研磨盘采用软研磨垫。本发明提供的一种化学机械研磨方法及系统,其在第一个研磨盘保持硬研磨垫的基础上,第二个研磨盘采用软研磨垫进行研磨,可以有效改善晶圆的刮伤情况,提升晶圆研磨的平坦度。

技术研发人员:请求不公布姓名

受保护的技术使用者:星钥(珠海)半导体有限公司

技术研发日:

技术公布日:2024/9/26

- 还没有人留言评论。精彩留言会获得点赞!