多相合金钢及其制备方法、车辆零部件与流程

本发明涉及合金制备,特别是涉及一种多相合金钢及其制备方法、车辆零部件。

背景技术:

1、随着汽车工业节能减排、轻量化发展,高强钢使用比例越来越多,其中,双相钢由于具有良好的综合力学性能,应用最为广泛。

2、然而,传统的双相钢的力学强度虽然优异,但塑性相对较低、弯曲性能受到限制,在一些应用场景下:例如制备座椅头枕支架时,在辊压成形时出现开裂,难以满足汽车复杂零部件的要求,极大地限制了其在复杂零部件的应用。

3、因此,传统技术仍有待改进。

技术实现思路

1、基于此,本发明提供了一种兼具优异的抗拉强度、优良的塑性和优异的弯曲性能的多相合金钢及其制备方法、车辆零部件。

2、本发明的一个方面,提供一种多相合金钢,按照质量百分数计,所述多相合金钢的组分包括:0.08%~0.12%c、0.1%~0.5%si、1.4%~2.1%mn、p≤0.015%、s≤0.006%、0.01%~0.04%al、0.01%~0.04% nb、0.01%~0.04%ti、余量为fe和不可避免的杂质。

3、上述多相合金钢中含有特定配比的组分,各特定组分配合,能形成铁素体、马氏体和贝氏体相,三者对不同力学性能的影响各有利弊,通过控制各特定组分的配比,从而控制多相合金钢中三种金相的特定体积比含量,从而使多相合金钢兼具优异的抗拉强度、优良的塑性和优异的弯曲性能。

4、在其中一些实施例中,nb和ti的质量百分比之和为:0.03%~0.07%。

5、nb元素和ti元素作为微合金元素,可以与c结合生成纳米析出相,起到细化晶粒及析出强化的作用,对改善组织形态、提高屈服强度有着显著的作用,弥散细化的马氏体岛及细化的铁素体晶粒可以改善弯曲性能,二者作用相似,但nb在析出强化和细化晶粒方面更强于ti,ti主要在热轧过程形成tic及tis2c4,但其在退火加热过程有粗化倾向,因此进一步控制nb和ti的配比,以进一步提高多相钢的弯曲性能。

6、在其中一些实施例中,所述多相合金钢的组分满足如下(1)~(3)中的至少一个条件:

7、(1)所述c的质量百分数为0.08%~0.1%;

8、(2)所述nb的质量百分数为0.02%~0.04%;

9、(3)所述al的质量百分数为0.03%~0.04%。

10、进一步调控各组分的配比,以进一步提高多相钢的力学性能。

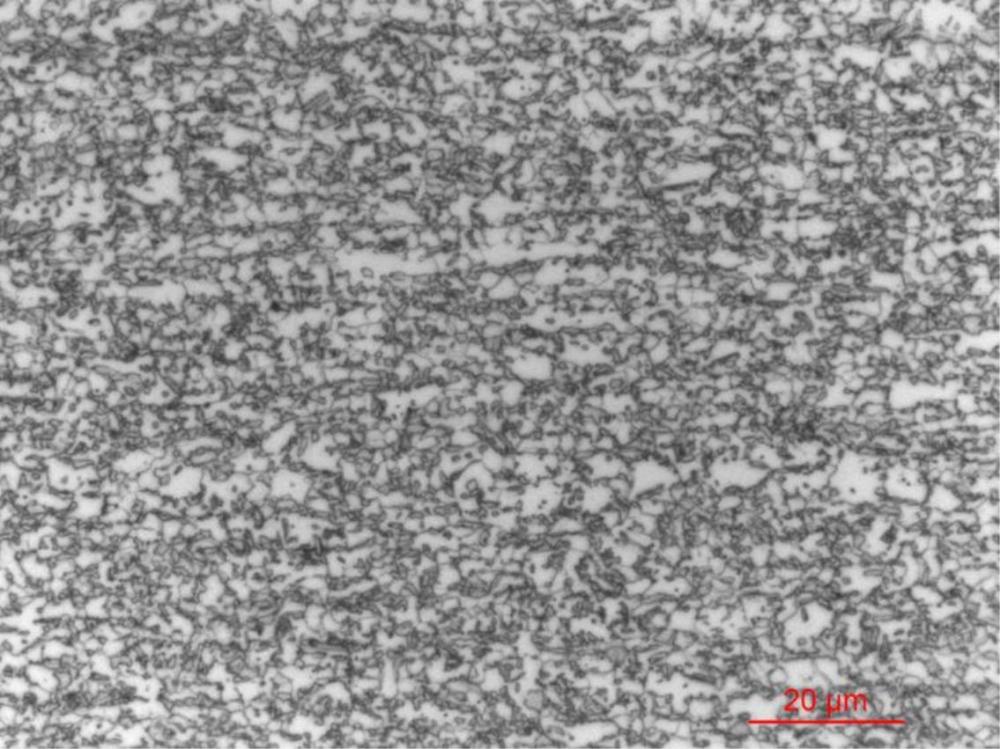

11、在其中一些实施例中,按照体积百分数计,所述多相合金钢的金相组织包括:42%~82%铁素体、8%~28%马氏体及 2%~6%贝氏体。

12、在其中一些实施例中,所述马氏体的直径为2μm~10μm;和/或

13、所述铁素体包括nbc纳米析出相,所述nbc纳米析出相的直径为2μm~10μm,所述nbc纳米析出相的分布密度小于或等于6000个/μm3;和/或

14、至少部分所述马氏体分散在铁素体中。

15、进一步控制上述各金相的尺寸,其中马氏体作为基体组织中的硬质相,其尺寸小对于应变在组织中分配、拓展具有重要作用,控制其特定的尺寸范围,使其达到显著强化效果的同时,降低其和马氏体的相界面,以获得更好的成形性;同时,nbc纳米析出相的作用在于:纳米析出一方面细化原残余奥氏体晶粒尺寸,实现细晶强化,另一方面在铁素体当中析出纳米析出相,可以达到强化铁素体的目的,更有益于弯曲性能的提升;进一步控制nbc纳米析出相个数,以获得更好的弯曲性能。

16、本申请中的多相合金钢的拉强度rm≥700mpa、屈服强度rp0.2≥400mpa、延伸率a80≥20%,180°弯曲半径可为0t。

17、本发明的另一方面,提供一种多相合金钢的制备方法,包括如下步骤:

18、按照上述多相合金钢的组分的化学计量比提供制备原料,并制成钢水;

19、将所述钢水依次进行铸钢处理、热轧处理、冷轧处理、退火处理及时效处理,得到多相合金钢。

20、在其中一些实施例中,所述多相合金钢的制备方法满足如下(1)~(4)中至少一个条件:

21、(1)所述冷轧处理的总压下率为40%~65%;

22、控制冷轧处理的总压下率,在降低出现晶粒不均匀的几率的同时,有利于后续退火过程再结晶形核。

23、(2)所述时效处理的温度为260℃~290℃、时间为250s~330s;

24、控制时效处理的温度和时间,使c在在转变残余奥氏体中能充分均匀分散,以形成多相。

25、(3)所述退火处理的温度为770℃~830℃,时间为2min~5min;

26、通过控制退火处理的条件,有利于铁素体、马氏体和贝氏体的形成转化,并降低带状组织或晶粒粗化现象的形成几率。

27、(4)所述铸钢处理在保护渣的作用下进行,按照质量百分数剂,所述保护渣的组分包括:25%~30% cao、21%~38%sio2、1%~3%al2o3、2%~4%mgo及余量fe2o3。

28、保护渣能保温、隔绝空气防止二次氧化、吸收夹杂净化钢液、改善铸坯壳与结晶器之间的传热、在铸坯坯壳与结晶器之间形成润滑渣膜,降低杂质的引入对多相合金钢产生不良作用。

29、在其中一些实施例中,所述热轧处理的步骤包括如下步骤:

30、对经所述铸钢处理后的铸钢依次进行热粗轧处理、除磷处理和热精轧处理;

31、所述热粗轧处理的温度为1050℃~1100℃,所述热精轧处理的温度为870℃~950℃。

32、进一步控制精轧的温度,在降低热轧时出现边部开裂等问题的几率的同时,降低晶粒粗大的几率,以获得良好的组织性能。

33、在其中一些实施例中,在所述热轧处理的步骤之后,且在所述冷轧处理的步骤之前,还包括如下步骤:

34、对经所述热轧处理后的热轧钢依次进行冷却处理、卷取及酸洗处理;和/或

35、在所述退火处理的步骤之后,且在所述时效处理的步骤之前,还包括如下步骤:

36、对经所述热轧处理后的钢依次进行第一冷却处理第二冷却处理;

37、所述第一冷却处理冷却终点温度为600℃~700℃,冷却速度为5℃/min~10℃/min;

38、所述第二冷却处理的冷却速度大于所述第一冷却处理的冷却速度,且在氢气气氛下进行冷却。

39、通过两次特定条件的冷却处理,先在较低冷却速度下缓慢冷却至一定终点温度,有利于新生铁素体的生成以及c、mn元素在铁素体和其他相之间进一步分配,有利于塑性的提高;然后在氢气氛围下实现较快冷却速率条件下,以促使残余奥氏体向马氏体转变,同时消除马氏体中内应力。

40、本发明的又一方面,还提供一种车辆零部件,所述车辆零部件包括上述多相合金钢或上述多相合金钢的制备方法的制得的多相合金钢。

技术特征:

1.一种多相合金钢,其特征在于,按照质量百分数计,所述多相合金钢的组分包括:0.08%~0.12%c、0.1%~0.5%si、1.4%~2.1%mn、p≤0.015%、s≤0.006%、0.01% ~0.04% al、0.01%~0.04% nb、0.01%~0.04% ti、余量为fe和不可避免的杂质。

2.如权利要求1所述的多相合金钢,其特征在于,nb和ti的质量百分比之和为:0.03%~0.07%。

3.如权利要求1~2任一项所述的多相合金钢,其特征在于,所述多相合金钢的组分满足如下(1)~(3)中的至少一个条件:

4.如权利要求1~2任一项所述的多相合金钢,其特征在于,按照体积百分数计,所述多相合金钢的金相组织包括:42%~82%铁素体、8%~28%马氏体及 2%~6%贝氏体。

5.如权利要求4所述的多相合金钢,其特征在于,所述马氏体的直径为2μm~10μm;和/或

6.一种多相合金钢的制备方法,其特征在于,包括如下步骤:

7.如权利要求6所述的多相合金钢的制备方法,其特征在于,所述多相合金钢的制备方法满足如下(1)~(4)中至少一个条件:

8.如权利要求6~7任一项所述的多相合金钢的制备方法,其特征在于,所述热轧处理的步骤包括如下步骤:

9.如权利要求6~7任一项所述的多相合金钢的制备方法,其特征在于,在所述热轧处理的步骤之后,且在所述冷轧处理的步骤之前,还包括如下步骤:

10.一种车辆零部件,其特征在于,所述车辆零部件包括如权利要求1~5任一项所述的多相合金钢或如权利要求6~9任一项所述的多相合金钢的制备方法的制得的多相合金钢。

技术总结

本发明涉及一种多相合金钢及其制备方法、车辆零部件,按照质量百分数计,所述多相合金钢的组分包括:0.08%~0.12%C、0.1%~0.5%Si、1.4%~2.1%Mn、P≤0.015%、S≤0.006%、0.01%~0.04%Al、0.01%~0.04%Nb、0.01%~0.04%Ti、余量为Fe和不可避免的杂质。本申请通过控制多相合金钢中各特定组分的配比,从而使多相合金钢兼具优异的抗拉强度、优良的塑性和优异的弯曲性能。

技术研发人员:曹广祥,常悦彤,刘丰宁,庄厚川,赵隆卿,张华,巨萌,高东宏,谭福瑞

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/7/18

- 还没有人留言评论。精彩留言会获得点赞!