一种半固态镁合金用冷室压铸注射结构及压铸机的制作方法

本发明属于金属成型,尤其涉及一种半固态镁合金用冷室压铸注射结构及压铸机。

背景技术:

1、目前,市场上现有的镁合金半固态注射成型机,安全、环保、节能、综合成本低,但随着镁合金市场的不断发展,客户对于设备和镁合金产品的要求越来越高,特别是单件产品重量,从以往的以3c为主的1kg左右的镁合金制品,到汽车座椅骨架、车载屏幕支架等3-5kg的重量需求,现在又出现10kg以上的需求。根据半固态行业的常规计算,10kg的产品净重需要成型设备有25kg以上的注射能力,而市面上在量产的镁合金半固态注射成型设备,都是单螺杆注射结构,现最大仅能做到11kg的注射量。常规冷室压铸机做镁合金产品虽然可以做到大注射量,但不具备半固态优势,浆料温度高,模具寿命低,成品率低,并且需要使用大量有毒的sf6保护气体,对环境造成非常巨大的伤害。

2、专利公告号为cn116493567a、公告日为2023.7.28的中国发明专利,公开了一种半固态镁合金双阶注射装置,包括水平设置的下机筒组件、倾斜设置的上机筒组件,所述下机筒组件、上机筒组件分别形成有下流道、上流道,所述上流道的尾端与下流道连接,上流道的前端设有第一进料口,所述下流道、上流道连接处还设有止逆机构。

3、该中国发明专利中的一种半固态镁合金双阶注射装置,其大体的使用方法及优点如下:将半固态镁合金浆料通过第一进料口引入上流道内,通过第二驱动机构控制第二螺杆的旋转运动,使第二螺杆上流道内的半固态镁合金浆料熔融,大幅提高对镁合金浆料的融化能力和注射量,熔融后的浆料传输至下流道的送料段、与通过第二进料口引入的浆料(占比较小)汇合,再通过第一螺杆的旋转和直线运动,将浆料进一步融化并输送至射料段通过注射头注射成型,提高了注射响应和注射速度,半固态镁合金注射成型的工作效率大幅提高。

4、但是,该半固态镁合金双阶注射装置在实际使用过程中,至少还存在以下不足之处,换言之,即为本发明所要解决的技术问题:所述半固态镁合金双阶注射装置虽然通过设置双射的方式提升了极限注射量,但该结构无法承受60mpa以上的高压环境,其零部件在增压工艺下存在较大的漏料风险,设备整体使用寿命降低,因此也不适用于生产厚壁零件。

5、因此综上所述,现在急需一种能够避免漏料风险的大注射量半固态镁合金用冷室压铸注射结构解决此类问题的困扰。

技术实现思路

1、本发明提供一种半固态镁合金用冷室压铸注射结构,其将半固态浆料制备单元和注射单元设置成分体式结构,注射单元包括压射装置、合模装置、以及两端分别与两者连接的第一料筒,第一料筒上设置进料口与半固态浆料单元上的出料口可拆卸连接,使得:本发明将该注射结构的计量和注射功能分开,浆料制备时的压力可不同于注射压力,从而降低螺杆负担,注射单元也避免了螺杆存在对于增压的限制,该结构承压零件数量少,承压零件整体性强,能承受增压工艺的高压,从设计上有效的避免了由于高压带来的漏料风险,减少了零件磨损数量,延长了设备的使用寿命,更适用于生产厚壁零件。

2、本发明解决上述问题采用的技术方案是:一种半固态镁合金用冷室压铸注射结构,包括半固态浆料制备单元,设置在所述半固态浆料制备单元上的注射单元,所述注射单元包括压射装置,设置在所述压射装置前端上的第一料筒,设置在所述第一料筒前端上的合模装置,设置在所述第一料筒远离所述压射装置一端上、并与所述半固态浆料制备单元可拆卸连接的进料口。

3、进一步优选的技术方案在于:所述半固态浆料制备单元包括第二料筒;所述第二料筒包括机筒,设置在所述机筒端部、并与所述进料口可拆卸连接的出料口。

4、进一步优选的技术方案在于:所述半固态浆料制备单元还包括支座模块,设置在所述支座模块上的浆料制备模块;所述浆料制备模块包括设置在所述支座模块上的运动导轨,滑动连接在所述运动导轨上的浆料注射座,设置在所述浆料注射座上、并进入所述机筒内部以用于输送所述机筒内浆料的螺杆。

5、进一步优选的技术方案在于:所述第二料筒还包括设置在浆料注射座前端、并用于固定所述机筒的注射座前板,设置在所述注射座前板上、并与所述机筒连通的进料通道,设置在所述进料通道上端的料斗。

6、进一步优选的技术方案在于:所述浆料注射座包括位于所述机筒后端、并滑动连接在所述运动导轨上、且与所述螺杆端部连接的储料座,以及固定端设置在所述支座模块或注射座前板上、活动端与所述储料座连接的注射油缸。

7、进一步优选的技术方案在于:所述储料座包括座体,设置在所述座体内、并与所述螺杆连接的联轴器组,设置在所述座体远离所述螺杆一端的安装板,设置在所述安装板上的电机,以及一端与所述电机输出端连接、另一端与所述联轴器组连接以驱动所述联轴器组带动所述螺杆转动的传动组件。

8、进一步优选的技术方案在于:所述支座模块包括机身,设置在所述机身上的抬升油缸,设置在所述抬升油缸输出端上的支座。

9、进一步优选的技术方案在于:所述支座模块还包括设置在所述机身上的通孔,一端与所述支座连接、另一端穿过所述通孔的螺纹杆,设置在所述螺纹杆上的螺母。

10、进一步优选的技术方案在于:所述支座模块还包括设置在所述支座下端、并穿过所述机身的导杆。

11、本发明的另一目的是提供一种半固态镁合金用冷室压铸机,包括上述任一项所述的一种半固态镁合金用冷室压铸注射结构。

技术特征:

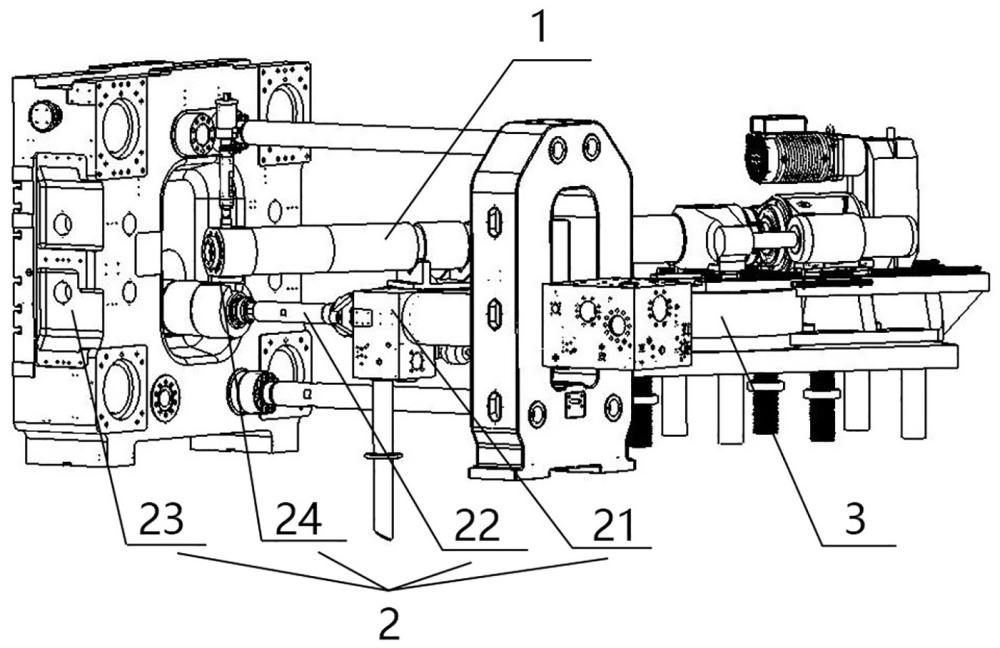

1.一种半固态镁合金用冷室压铸注射结构,包括半固态浆料制备单元(1),设置在所述半固态浆料制备单元(1)下端的注射单元(2),其特征在于:所述注射单元(2)包括压射装置(21),设置在所述压射装置(21)前端上的第一料筒(22),设置在所述第一料筒(22)前端上的合模装置(23),设置在所述第一料筒(22)远离所述压射装置(21)一端上、并与所述半固态浆料制备单元(1)可拆卸连接的进料口(24)。

2.根据权利要求1所述的一种半固态镁合金用冷室压铸注射结构,其特征在于:所述半固态浆料制备单元(1)包括第二料筒(11);所述第二料筒(11)包括机筒(111),设置在所述机筒(111)端部、并与所述进料口(24)可拆卸连接的出料口(112)。

3.根据权利要求2所述的一种半固态镁合金用冷室压铸注射结构,其特征在于:所述半固态浆料制备单元(1)还包括支座模块(12),设置在所述支座模块(12)上的浆料制备模块(13);所述浆料制备模块(13)包括设置在所述支座模块(12)上的运动导轨(131),滑动连接在所述运动导轨(131)上的浆料注射座(132),设置在所述浆料注射座(132)上、并进入所述机筒(111)内部以用于输送所述机筒(111)内浆料的螺杆(133)。

4.根据权利要求3所述的一种半固态镁合金用冷室压铸注射结构,其特征在于:所述第二料筒(11)还包括设置在浆料注射座(132)前端、并用于固定所述机筒(111)的注射座前板(113),设置在所述注射座前板(113)上、并与所述机筒(111)连通的进料通道(114),设置在所述进料通道(114)上端的料斗(115)。

5.根据权利要求4所述的一种半固态镁合金用冷室压铸注射结构,其特征在于:所述浆料注射座(132)包括位于所述机筒(111)后端、并滑动连接在所述运动导轨(131)上、且与所述螺杆(133)端部连接的储料座(1321),以及固定端设置在所述支座模块(12)或注射座前板(113)上、活动端与所述储料座(1321)连接的注射油缸(1322)。

6.根据权利要求5所述的一种半固态镁合金用冷室压铸注射结构,其特征在于:所述储料座(1321)包括座体(13211),设置在所述座体(13211)内、并与所述螺杆(133)连接的联轴器组(13212),设置在所述座体(13211)远离所述螺杆(133)一端的安装板(13213),设置在所述安装板(13213)上的电机(13214),以及一端与所述电机(13214)输出端连接、另一端与所述联轴器组(13212)连接以驱动所述联轴器组(13212)带动所述螺杆(133)转动的传动组件(13215)。

7.根据权利要求3所述的一种半固态镁合金用冷室压铸注射结构,其特征在于:所述支座模块(12)包括机身(121),设置在所述机身(121)上的抬升油缸(122),设置在所述抬升油缸(122)输出端上的支座(123)。

8.根据权利要求7所述的一种半固态镁合金用冷室压铸注射结构,其特征在于:所述支座模块(12)还包括设置在所述机身(121)上的通孔(124),一端与所述支座(123)连接、另一端穿过所述通孔(124)的螺纹杆(125),设置在所述螺纹杆(125)上的螺母(126)。

9.根据权利要求8所述的一种半固态镁合金用冷室压铸注射结构,其特征在于:所述支座模块(12)还包括设置在所述支座(123)下端、并穿过所述机身(121)的导杆(127)。

10.一种半固态镁合金用冷室压铸机,其特征在于:包括权利要求1~9任一项所述的一种半固态镁合金用冷室压铸注射结构。

技术总结

本发明属于金属成型技术领域,尤其涉及一种半固态镁合金用冷室压铸注射结构及压铸机。本发明提供一种半固态镁合金用冷室压铸注射结构,其将半固态浆料制备单元和注射单元设置成分体式结构,注射单元包括压射装置、合模装置、以及两端分别与两者连接的第一料筒,第一料筒上设置进料口与半固态浆料单元上的出料口可拆卸连接,使得:本发明将该注射结构的计量和注射功能分开,浆料制备时的压力可不同于注射压力,从而降低螺杆负担,注射单元也避免了螺杆存在对于增压的限制,该结构承压零件数量少,承压零件整体性强,能承受增压工艺的高压,从设计上有效的避免了由于高压带来的漏料风险,减少了零件磨损数量,延长了设备的使用寿命,更适用于生产厚壁零件。

技术研发人员:郭未已,陈宜斌,厉侃,洪剑文

受保护的技术使用者:宁波保税区海天智胜金属成型设备有限公司

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!