一种金属磨轮的制作方法

本发明涉及一种瓷砖的磨抛领域,尤其是指一种金属磨轮。

背景技术:

1、地铺石是一款通体经过压机压制然后高温烧制而成的,表面可仿造大理石和花岗岩,质感和天然大理石和天然花岗岩一样;相比于其他常规瓷砖,地铺石具有致密度更高、厚度更厚、连续磨边加工时温度更高等特点;因此,对磨边加工用的金属磨轮的锋利度、使用稳定性要求更高。

2、现有的金属磨轮中胎体粉末充当粘结剂的作用,且胎体粉末对金刚石粉起到把持作用;由于,现有金属磨轮中的金刚石的特性相对固定,当要提高金属磨轮的散热性能、耐高温强度、锋利度、使用稳定性等,可以更改胎体粉末中的组分来满足金属磨轮的需求;但是,现有胎体粉末普遍都存在整体散热水平低,耐高温强度弱,胎体的致密度低等特点,在地铺石磨边时,金属磨轮的金属磨轮的锋利度和使用稳定性低。

3、而且,现有的金属磨轮是在基体10的外周设置金刚石层20,一般是单层设置,若多层设置,只有内层金刚石层20与基体10连接固定,外层金刚石层20与内层金刚石层20连接并没有与基体10接触连接(详见图1和图2);因此,外层金刚石层20的结构不牢固,降低金属磨轮的锋利度和使用稳定性,影响金属磨轮的磨边效果和磨边效率。

4、有鉴于此,本发明人针对上述金属磨轮结构设计上未臻完善所导致的诸多缺失及不便,而深入构思,且积极研究改良试做而开发设计出本案。

技术实现思路

1、本发明的目的在于提供一种金属磨轮用胎体粉末,该胎体粉末加入铜以提升整体的散热性,加入钴和316不锈钢粉提升胎体的耐高温强度,加入锡和锌以促进液相烧结,提升胎体的致密度。

2、本发明的另一目的在于提供一种金属磨轮材料,由上述胎体粉末和金刚石、石墨粒混合而成,具有上述胎体粉末的优点。

3、本发明的又一目的在于提供一种金属磨轮;由上述金属磨轮材料制备的金属磨轮具有足够的散热能力和良好的耐高温强度,胎体对金刚石有足够的把持能力,从而提升金属磨轮的锋利度和使用稳定性。

4、为了达成上述目的,本发明的解决方案是:

5、一种金属磨轮用胎体粉末,所述胎体粉末的各组分及重量百分比如下:50-70%cu,3-12%co,3-12%316l粉,5-15%sn,5-15%zn。

6、一种金属磨轮材料,所述金属磨轮材料的各组分及体积百分比浓度如下:

7、金刚石体积浓度20-35%;

8、石墨粒体积浓度15-30%;

9、余量为胎体粉末;

10、其中,所述胎体粉末的各组分及重量百分比如下:50-70%cu,3-12%co,3-12%316l粉,5-15%sn,5-15%zn。

11、所述金属磨轮材料的各组分及体积百分比浓度如下:金刚石体积浓度为25-35%,石墨粒体积浓度为15-25%,余量为胎体粉末。

12、所述金属磨轮材料的各组分及体积百分比浓度如下:金刚石体积浓度为20-30%,石墨粒体积浓度为20-30%,余量为胎体粉末。

13、所述金属磨轮材料的各组分及体积百分比浓度如下:金刚石体积浓度为35%,石墨粒体积浓度为15%,余量为胎体粉末。

14、所述金属磨轮材料的各组分及体积百分比浓度如下:金刚石体积浓度为20%,石墨粒体积浓度为30%,余量为胎体粉末。

15、一种金属磨轮,所述金属磨轮是由胎体粉末、金刚石颗粒和石墨粒通过混料、冷压并热压烧结得到;其中,所述胎体粉末的各组分及重量百分比如下:50-70%cu,3-12%co,3-12%316l粉,5-15%sn,5-15%zn。

16、所述金属磨轮的各组分及重量百分比如下:金刚石体积浓度为25-35%,石墨粒体积浓度为15-25%,余量为胎体粉末。

17、所述金属磨轮的各组分及重量百分比如下:金刚石体积浓度为20-30%,石墨粒体积浓度为20-30%,余量为胎体粉末。

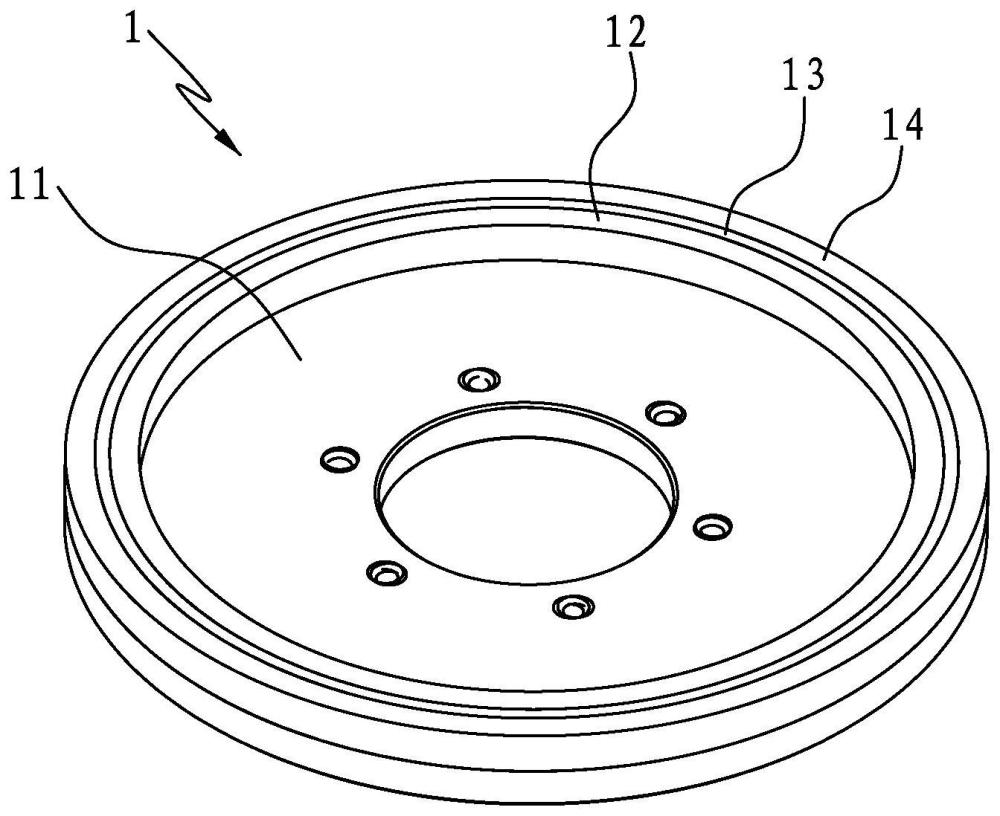

18、所述金属磨轮包括有基体及设置于基体一侧面且呈圆环的金刚石磨轮,所述金刚石磨轮具有由外至内且同心设置在一起的的第一金刚石环、第二金刚石环、及第三金刚石环;所述第一金刚石环和第三金刚石环是由金刚石体积浓度为25-35%,石墨粒体积浓度为15-25%,余量为胎体粉末的混合料制成;所述第二金刚石环是由金刚石体积浓度为20-30%,石墨粒体积浓度为20-30%,余量为胎体粉末的混合料制成。

19、所述第一金刚石环和第三金刚石环是由金刚石体积浓度为35%,石墨粒体积浓度为15%,余量为胎体粉末的混合料制成;所述第二金刚石环是由金刚石体积浓度为20%,石墨粒体积浓度为30%,余量为胎体粉末的混合料制成。

20、采用上述结构后,本发明的胎体粉末中加入50-70%cu以提升整体的散热性,加入3-12%co和3-12%316l粉提升胎体的耐高温强度,加入5-10%sn和5-10%zn以促进液相烧结,提升胎体的致密度;本发明的金属磨轮材料是由上述胎体粉末和金刚石、石墨粒混合而成,具有上述胎体粉末的优点;本发明金属磨轮由上述金属磨轮材料制备的金属磨轮具有足够的散热能力和良好的耐高温强度,胎体对金刚石有足够的把持能力,从而提升金属磨轮的锋利度和使用稳定性。

技术特征:

1.一种金属磨轮,其特征在于:所述金属磨轮是由胎体粉末、金刚石颗粒和石墨粒通过混料、冷压并热压烧结得到;其中,所述胎体粉末的各组分及重量百分比如下:50-70%cu,3-12%co,3-12%316l粉,5-15%sn,5-15%zn。

2.如权利要求1所述金属磨轮,其特征在于:所述金属磨轮材料重量百分比如下:金刚石体积浓度为25-35%,石墨粒体积浓度为15-25%,余量为胎体粉末。

3.如权利要求1所述金属磨轮,其特征在于:所述金属磨轮的各组分及重量百分比如下:金刚石体积浓度为20-30%,石墨粒体积浓度为20-30%,余量为胎体粉末。

4.如权利要求1所述金属磨轮,其特征在于:包括有基体及设置于基体一侧面且呈圆环的金刚石磨轮,所述金刚石磨轮具有由外至内且同心设置在一起的的第一金刚石环、第二金刚石环、及第三金刚石环;所述第一金刚石环和第三金刚石环是由金刚石体积浓度为25-35%,石墨粒体积浓度为15-25%,余量为胎体粉末的混合料制成;所述第二金刚石环是由金刚石体积浓度为20-30%,石墨粒体积浓度为20-30%,余量为胎体粉末的混合料制成。

5.如权利要求4所述金属磨轮,其特征在于:所述第一金刚石环和第三金刚石环是由金刚石体积浓度为35%,石墨粒体积浓度为15%,余量为胎体粉末的混合料制成;所述第二金刚石环是由金刚石体积浓度为20%,石墨粒体积浓度为30%,余量为胎体粉末的混合料制成。

6.如权利要求4所述金属磨轮,其特征在于:所述第一金刚石环、第二金刚石环、及第三金刚石环的内端面分别与基体侧面连接;外端面背离基体;在金属磨轮磨边过程中,第二金刚石环的金刚石颗粒浓度比第一金刚石环和第三金刚石环的金刚石颗粒浓度低,第二金刚石环的磨损速率大于第一金刚石环和第三金刚石环;在磨边过程中,在第二金刚石环的外端面位置形成浅凹槽环。

技术总结

本发明公开了一种金属磨轮,所述胎体粉末的各组分及重量百分比如下:50‑70%Cu,3‑12%Co,3‑12%316L粉,5‑15%Sn,5‑15%Zn;所述胎体粉末加入铜以提升整体的散热性,加入钴和316不锈钢粉提升胎体的耐高温强度,加入锡和锌以促进液相烧结,提升胎体的致密度;所述金属磨轮材料的各组分及体积百分比浓度如下:金刚石体积浓度为20‑35%;石墨粒体积浓度为15‑30%;余量为胎体粉末;由上述胎体粉末和金刚石、石墨粒混合而成,具有上述胎体粉末的优点;所述金属磨轮由金属磨轮材料制成,本发明制备好的金属磨轮具有足够的散热能力和良好的耐高温强度,胎体对金刚石有足够的把持能力,从而提升金属磨轮的锋利度和使用稳定性。

技术研发人员:赖远腾,谭志东,夏嘉欣,李利锋

受保护的技术使用者:泉州众志新材料科技有限公司

技术研发日:

技术公布日:2024/6/18

- 还没有人留言评论。精彩留言会获得点赞!