金属激光粉末床熔融双向铺粉机构

本发明涉及增材打印设备,具体为一种金属激光粉末床熔融双向铺粉机构。

背景技术:

1、激光粉末床熔融是金属打印中主流的应用技术,该技术选用激光作为能量源,按照三维cad切片模型中规划好的路径在金属粉末床层进行逐层扫描,扫描过的金属粉末通过熔化、凝固从而达到冶金结合的效果,最终获得模型所设计的金属零件。

2、在现有设备中,绝大多数设备都采用“下送粉”装置,即送粉装置位于粉末床下方,粉末从下方被顶起送入粉末床。下送粉装置往往打印满尺寸大型构件时需要开仓加粉,影响产品性能。而且下送粉铺粉装置只能单向铺粉,造成打印过程中铺粉器必须回到供粉仓一端才能再次进行铺粉,打印综合效率降低,且需要额外设计供粉仓一套,设备体积增大,成本增加,经济便利性都大打折扣。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种金属激光粉末床熔融双向铺粉机构,解决了现有设备中,送粉效率差,并且单向铺粉的作业方式,造成了打印综合效率低下,且需要额外设计供粉仓一套,设备体积增大,成本增加的问题。

3、(二)技术方案

4、为实现上述目的,本发明提供如下技术方案:一种金属激光粉末床熔融双向铺粉机构,包括机架,所述机架的左侧顶端外部表面设置有控制台,所述机架的左侧上部设置有供粉组件,所述机架的中部上侧设置有成型组件,所述机架的后端上表面安装有直线电机,所述直线电机的外侧设置有平铺组件,所述机架的右侧上部设置有激光成型机构;

5、所述平铺组件包括安装架、固定架、驱动电机和刮辊,所述安装架的下部表面连接有固定架,所述固定架的外端表面设置有驱动电机,所述固定架的内部下侧设置有刮辊。

6、通过上述技术方案,通过直线电机带动平铺组件来回摆动,能够实现平铺组件对粉料双向平铺的作用,增加该装置的工作效率。

7、优选的,所述供粉组件包括供料架、拖料板、第一液压缸、第一限位伸缩杆和集料架,所述供料架的中部内侧设置有拖料板,所述拖料板的中部下表面设置有第一液压缸,所述拖料板的两侧下部设置有第一限位伸缩杆,所述供料架的下端设置有集料架。

8、通过上述技术方案,供粉组件的使用,可以对粉料起到供应的作用,并且保证取料数量相同。

9、优选的,所述拖料板的外端表面设置有密封板,所述集料架与供料架之间为拆卸连接,所述集料架与供料架通过固定螺丝相互安装。

10、通过上述技术方案,密封板的使用,能够避免粉料向下掉落。

11、优选的,所述成型组件包括成型架、底架、安装板、垫板、第二液压缸和第二限位伸缩杆,所述成型架的内部设置有底架,所述底架的内部上侧设置有安装板,所述安装板的内部上侧设置有垫板,所述底架的中部下侧设置有第二液压缸,所述底架的两侧下部设置有第二限位伸缩杆。

12、通过上述技术方案,成型组件的使用,可以根据自身的需要,对不同大小的垫板进行安装连接,之后便可在垫板的表面铺粉。

13、优选的,所述底架为网状结构,所述底架的内部设置有若干个空槽,所述底架的内部和安装板之间通过卡扣相互连接,所述卡扣安装在安装板的下端表面,所述安装板与底架构成拆卸结构,所述垫板嵌套在安装板的上部内侧。

14、通过上述技术方案,该装置能够根据自身的需要,对不同大小的垫板进行安装,并且完成对垫板位置的固定。

15、优选的,所述成型组件还包括气孔、导流架和集尘架,所述气孔设置在成型架的表面,所述气孔的下部设置有导流架,所述导流架的下部设置有集尘架。

16、通过上述技术方案,通过气孔的使用,可以对掉落的粉料进行回收,之后对粉料循环使用。

17、优选的,所述平铺组件通过直线电机构成滑动结构。

18、通过上述技术方案,直线电机的使用,可以带动平铺组件进行来回移动,之后便可完成铺粉作业。

19、优选的,所述安装架和固定架之间通过固定螺丝相互连接,所述驱动电机和刮辊相互对应设置,所述刮辊与对应的所述驱动电机连接。

20、通过上述技术方案,该装置能够完成对固定架的拆卸安装。

21、优选的,所述激光成型机构包括横向驱动组件、纵向驱动组件和激光成型器,所述横向驱动组件的外部表面设置有纵向驱动组件,所述纵向驱动组件的外部表面设置有激光成型器。

22、通过上述技术方案,激光成型机构可以对平铺之后的金属粉料进行打印处理。

23、(三)有益效果

24、本发明提供了一种金属激光粉末床熔融双向铺粉机构。具备以下有益效果:

25、1、该金属激光粉末床熔融双向铺粉机构,通过直线电机带动平铺组件来回摆动,能够实现平铺组件对粉料双向平铺的作用,增加该装置的工作效率,并且本申请的供料组件能够实现对粉料的升降,每次上升的距离固定,便可保证每次平铺的粉料数量相同。

26、2、该金属激光粉末床熔融双向铺粉机构,通过成型组件的使用,可以在每次激光打印之后,便会带动成型组件向下移动固定距离,能够保证每次激光打印的距离相同,进而保证打印的强度都相同,使得成型产品更加美观。

技术特征:

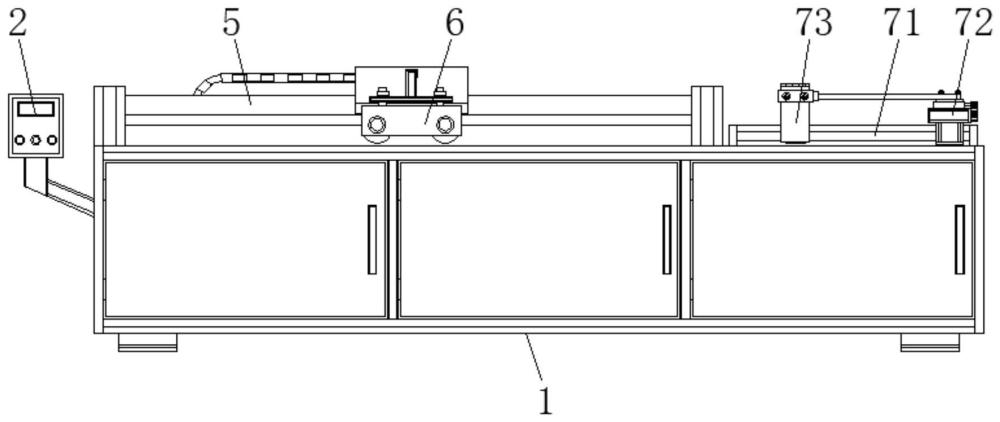

1.一种金属激光粉末床熔融双向铺粉机构,包括机架(1),其特征在于:所述机架(1)的左侧顶端外部表面设置有控制台(2),所述机架(1)的左侧上部设置有供粉组件(3),所述机架(1)的中部上侧设置有成型组件(4),所述机架(1)的后端上表面安装有直线电机(5),所述直线电机(5)的外侧设置有平铺组件(6),所述机架(1)的右侧上部设置有激光成型机构(7);

2.根据权利要求1所述的金属激光粉末床熔融双向铺粉机构,其特征在于:所述供粉组件(3)包括供料架(31)、拖料板(32)、第一液压缸(33)、第一限位伸缩杆(34)和集料架(35),所述供料架(31)的中部内侧设置有拖料板(32),所述拖料板(32)的中部下表面设置有第一液压缸(33),所述拖料板(32)的两侧下部设置有第一限位伸缩杆(34),所述供料架(31)的下端设置有集料架(35)。

3.根据权利要求2所述的金属激光粉末床熔融双向铺粉机构,其特征在于:所述拖料板(32)的外端表面设置有密封板(321),所述集料架(35)与供料架(31)之间为拆卸连接,所述集料架(35)与供料架(31)通过固定螺丝相互安装。

4.根据权利要求1所述的金属激光粉末床熔融双向铺粉机构,其特征在于:所述成型组件(4)包括成型架(41)、底架(42)、安装板(43)、垫板(44)、第二液压缸(45)和第二限位伸缩杆(46),所述成型架(41)的内部设置有底架(42),所述底架(42)的内部上侧设置有安装板(43),所述安装板(43)的内部上侧设置有垫板(44),所述底架(42)的中部下侧设置有第二液压缸(45),所述底架(42)的两侧下部设置有第二限位伸缩杆(46)。

5.根据权利要求4所述的金属激光粉末床熔融双向铺粉机构,其特征在于:所述底架(42)为网状结构,所述底架(42)的内部设置有若干个空槽(421),所述底架(42)的内部和安装板(43)之间通过卡扣(431)相互连接,所述卡扣(431)安装在安装板(43)的下端表面,所述安装板(43)与底架(42)构成拆卸结构,所述垫板(44)嵌套在安装板(43)的上部内侧。

6.根据权利要求1所述的金属激光粉末床熔融双向铺粉机构,其特征在于:所述成型组件(4)还包括气孔(47)、导流架(48)和集尘架(49),所述气孔(47)设置在成型架(41)的表面,所述气孔(47)的下部设置有导流架(48),所述导流架(48)的下部设置有集尘架(49)。

7.根据权利要求1所述的金属激光粉末床熔融双向铺粉机构,其特征在于:所述平铺组件(6)通过直线电机(5)构成滑动结构。

8.根据权利要求1所述的金属激光粉末床熔融双向铺粉机构,其特征在于:所述安装架(61)和固定架(62)之间通过固定螺丝相互连接,所述驱动电机(63)和刮辊(64)相互对应设置,所述刮辊(64)与对应的所述驱动电机(63)连接。

9.根据权利要求1所述的金属激光粉末床熔融双向铺粉机构,其特征在于:所述激光成型机构(7)包括横向驱动组件(71)、纵向驱动组件(72)和激光成型器(73),所述横向驱动组件(71)的外部表面设置有纵向驱动组件(72),所述纵向驱动组件(72)的外部表面设置有激光成型器(73)。

技术总结

本发明公开了一种金属激光粉末床熔融双向铺粉机构,包括机架,所述机架的左侧顶端外部表面设置有控制台,所述机架的左侧上部设置有供粉组件,所述机架的中部上侧设置有成型组件,所述机架的后端上表面安装有直线电机,所述直线电机的外侧设置有平铺组件,所述机架的右侧上部设置有激光成型机构。该金属激光粉末床熔融双向铺粉机构,通过直线电机带动平铺组件来回摆动,能够实现平铺组件对粉料双向平铺的作用,增加该装置的工作效率,并且本申请的供料组件能够实现对粉料的升降,每次上升的距离固定,便可保证每次平铺的粉料数量相同。

技术研发人员:倪晋挺,汪永平

受保护的技术使用者:安徽机电职业技术学院

技术研发日:

技术公布日:2024/6/26

- 还没有人留言评论。精彩留言会获得点赞!