一种圆棒状试样件超声喷丸协同机械滚压的加工方法

本发明涉及一种圆棒状试样件超声喷丸协同机械滚压的加工方法,属于表面改性领域。具体而言,本发明涉及对试样件进行超声喷丸和机械滚压的耦合处理。

背景技术:

1、金属材料的耐磨性、耐冲蚀、抗腐蚀、抗氧化等力学、物理和化学性能在很大程度上取决于材料的表面完整性。表面完整性指部件表面几何特征和表面物理特征等状态的完好程度。在生产实践中,由于表面质量不高,大量机械零件在外部冲击下形成疲劳裂纹,导致磨损、变形、断裂等失效问题。

2、针对金属材料表面质量不高、性能待进一步增强等问题,国内外积极探索多种表面处理加工方法。其中,超声喷丸、机械滚压等能够在不改变材料表面成分的基础上有效提高材料的表面完整性及耐磨损性能等,对高端装备关键构件的服役性能具有积极的促进作用,近年来已广泛应用于汽车工业、航空航天、海洋船舶等领域。

3、然而,现有的表面处理方法一般是对试样件进行单一的超声喷丸或表面机械滚压处理。超声喷丸处理能够在试样件表层形成梯度结构,极大地提升试样件的硬度、耐磨性等,但也引入了微裂纹及较大的表面粗糙度;而表面机械滚压处理虽不如超声喷丸处理对试样件硬度的提升显著,但却能大幅降低表面粗糙度及微裂纹的存在。

4、专利cn202210106251.2提供了一种齿轮类零件超声喷丸强化装置,实现对复杂表面的加工,并且获得均匀的表面强化层;专利cn202311712250.3提供了一种用于金属表面加工的滚压装置及滚压工艺,实现对不同尺寸矩形金属材料的快速夹紧,提高了金属材料滚压效率;但是均属于运用单一的表面处理技术对试样进行加工。

5、综上,为了进一步提升金属材料的表面质量和性能,本发明提出了一种圆棒状试样件超声喷丸协同机械滚压的加工方法,旨在更加有效的改善金属材料的表面完整性,提高其耐磨性、耐冲蚀、抗腐蚀、抗氧化等性能,以满足汽车工业、航空航天、海洋船舶等领域对高性能金属材料的需求。

技术实现思路

1、为了解决现有表面处理方法的局限性,进一步提升金属材料的表面质量和性能,本发明提出了一种圆棒状试样件超声喷丸协同机械滚压的加工方法,旨在更加有效地改善金属材料的表面完整性。该方法兼顾超声喷丸处理方法的优点,同时利用机械滚压加工,极大地降低试样的表面粗糙度和表面微裂纹,从而进一步提升金属材料的表面质量和性能。

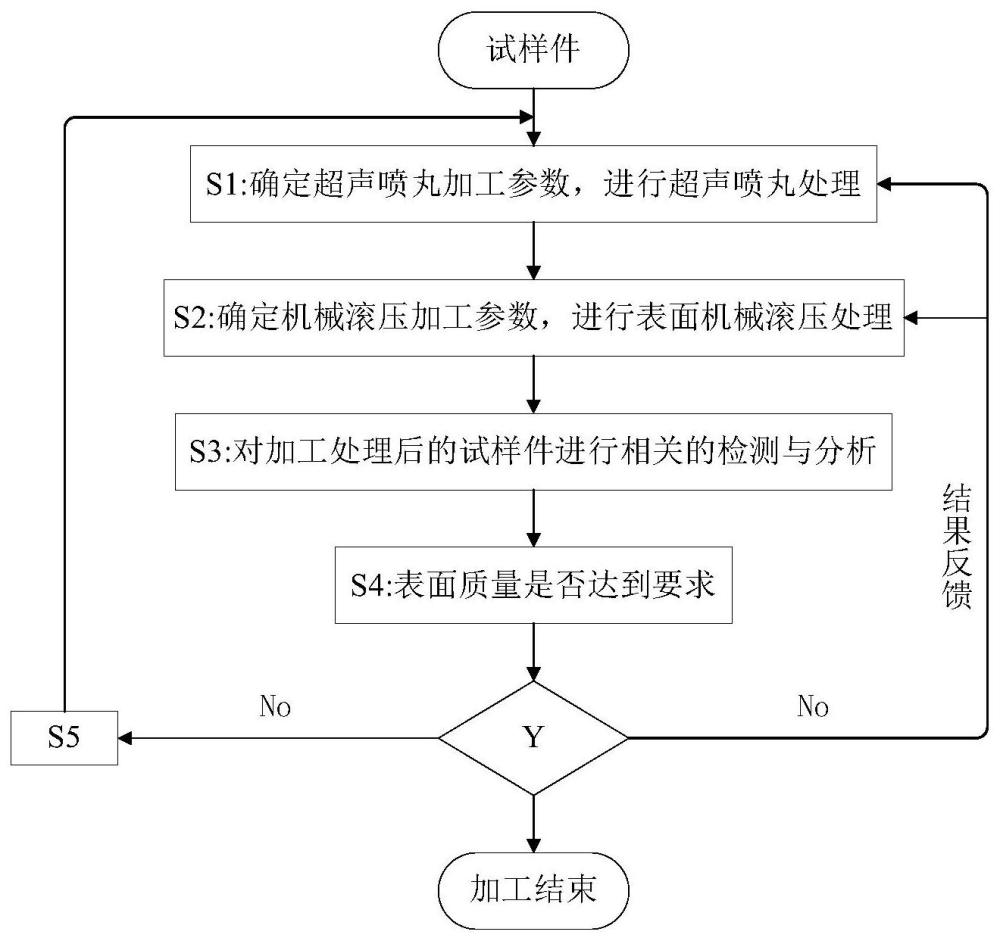

2、本发明的技术方案包括以下步骤:

3、步骤s1:确定与超声喷丸相关的加工参数,对试样件进行超声喷丸处理;

4、步骤s2:确定与机械滚压相关的加工参数,对经过超声喷丸处理的试样件进行表面机械滚压处理;

5、步骤s3:对经过步骤s2处理后的试样件进行相关的检测与分析;

6、步骤s4:判断试样件表面质量是否达到所需要求,若未达到则将步骤s3的结果反馈给步骤s1和s2,优化加工参数,反之停止加工;

7、步骤s5:循环进行步骤s1、s2、s3、s4,直至试样件的表面质量达到所需要求。

8、此外,步骤s1中包括以下子步骤:

9、s11:确定超声喷丸加工参数;

10、s12:设定超声喷丸功率;

11、s13:调节电机转速;

12、s14:调节超声喷丸高度;

13、s15:在喷丸腔内放置一定数量的弹丸;

14、s16:安装待喷丸试样件;

15、s17:设定超声喷丸时间,开始喷丸。

16、步骤s2中包括以下子步骤:

17、s21:确定机械滚压加工参数;

18、s22:设定机械滚压对称负载球的静压力;

19、s23:调节滚压时电机转速;

20、s24:安装待滚压试样件;

21、s25:启动开关,将对称负载球压入试样表面;

22、s26:打开油雾润滑喷嘴开关,对试样件进行油雾润滑;

23、s27:设定机械滚压时间,开始滚压。

24、相较于现有技术,本发明的优点主要体现在以下几个方面:

25、1、本方法能够充分利用超声喷丸处理的优点,并通过机械滚压加工显著降低试样的表面粗糙度和表面微裂纹,进一步提升金属材料的表面质量和性能。

26、2、通过将检测与分析结果反馈给加工参数,可以优化参数以获得更好的表面性能。

27、3、操作过程简单易行,符合实际生产需求。

技术特征:

1.一种圆棒状试样件超声喷丸协同机械滚压的加工方法,其特征在于,所述方法包括下述步骤:

2.根据权利要求1所述一种圆棒状试样件超声喷丸协同机械滚压的加工方法,其特征在于,所述步骤s1具体包括:

3.根据权利要求1所述一种圆棒状试样件超声喷丸协同机械滚压的加工方法,其特征在于,所述步骤s2具体包括:

4.根据权利要求1所述一种圆棒状试样件超声喷丸协同机械滚压的加工方法,其特征在于:所述步骤s3中对试样件的相关检测与分析并不局限于表层维氏硬度和表面粗糙度ra。

5.根据权利要求2所述一种圆棒状试样件超声喷丸协同机械滚压的加工方法,其特征在于:所述步骤s16安装待喷丸试样件时,在喷丸腔上部安装盖板,使弹丸回落在喷丸腔内部。

6.根据权利要求3所述一种圆棒状试样件超声喷丸协同机械滚压的加工方法,其特征在于:所述步骤s22和s25中负载球关于试样件在水平方向对称,对称的负载球使试样件在机械滚压过程中水平方向受力平衡,不会发生弯曲或变形。

7.根据权利要求3所述一种圆棒状试样件超声喷丸协同机械滚压的加工方法,其特征在于:所述步骤s27中滚压时间的设定影响试样件的重复滚压次数,滚压时间设定后,根据机床的进给量和电机当前转速机床控制系统自动调控电机正反转的时间,从而确定试样的重复滚压次数。

技术总结

本发明涉及一种圆棒状试样件超声喷丸协同机械滚压的加工方法,属于表面改性领域。传统表面处理加工方法存在一些不足,本发明提出了一种综合利用超声喷丸和机械滚压的方法,以提升金属材料的表面质量和性能。该方法包括确定超声喷丸和机械滚压的加工参数,分别对试样件进行处理,并对处理后的试样件进行检测与分析。若表面质量不达标,可反馈结果进行加工参数的优化。通过循环进行处理,最终达到所需表面质量。这种方法兼顾了超声喷丸和机械滚压的优点,有效提高了金属材料的表面质量,适用于多种领域的高性能金属材料加工。

技术研发人员:王成,柳想,汪森辉,沈刚,邓海顺,费树辉,李坤

受保护的技术使用者:安徽理工大学

技术研发日:

技术公布日:2024/7/15

- 还没有人留言评论。精彩留言会获得点赞!