一种激光选区熔化增材制造方法及零件与流程

本发明属于增材制造,具体涉及一种激光选区熔化增材制造方法及零件。

背景技术:

1、近年,随着增材制造技术(3d打印)技术成熟度的提升,在航空航天领域内越来越多的零件采用增材制造技术进行制备,通过采用增材制造技术,零件实现快速制造,性能验证并装机使用。其中,激光选区熔化工艺的工艺成熟、稳定,产品质量满足设计要求,是航空发动机零部件增材制造工艺中应用最为广泛的一种。随着增材制造技术的推广,应用场景逐渐增多,激光选区熔化工艺面临的不仅是基于平面基板结构成形,部分零件的结构特征不能进行破坏,这种情况下需要在局部进行增材制造。另外随着增材制造在航空航天领域的应用推广,部分高附加值类零件修复时,也需要在不破坏无损坏结构的基础上,实现局部特征的修复或再制造。对于上述情况,基于现有的平面基板结构成形方式不能适用,因此亟待开发一种新的激光选区熔化增材制造方法来实现上述情形的局部增材制造。

技术实现思路

1、为解决现有技术中存在的问题,本发明的目的在于提供一种激光选区熔化增材制造方法及零件,本发明能够在凹形带特征结构局部直通平面零件上通过增材制造的手段加工新的特征结构或者进行修复。

2、本发明采用的技术方案如下:

3、一种激光选区熔化增材制造方法,包括如下过程:

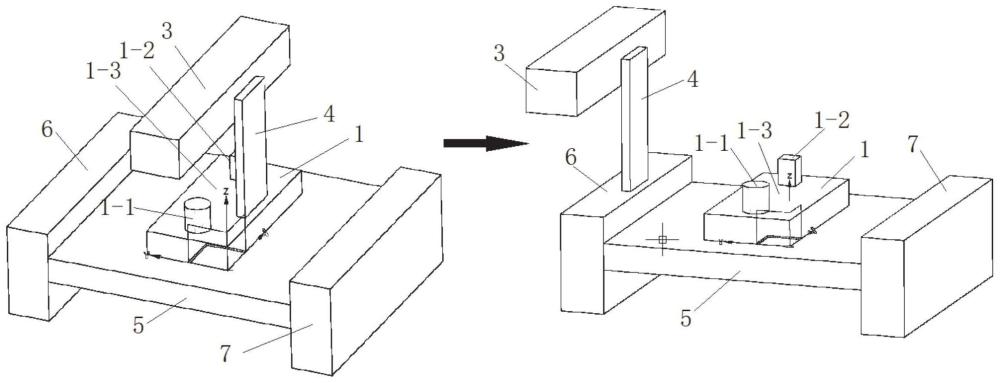

4、零件安装过程:将凹形带特征结构局部直通平面零件安装在激光选区熔化增材制造设备的打印仓内,调整凹形带特征结构局部直通平面零件的直通平面区域与激光选区熔化增材制造设备规定的激光成形面高度一致,然后再对打印仓内铺粉,填满所有粉仓区域并刮平,使粉表面高度与激光选区熔化增材制造设备规定的激光成形面高度一致;

5、激光打印过程:待零件安装过程完成后,依次进行撒粉、刮粉和激光选区熔化成形的过程并循环该过程,直至在直通平面区域打印的打印体打印完成;其中,刮粉时,将直通平面区域表面的粉刮平;在每次激光选区熔化成形结束并进行下一次撒粉前,激光选区熔化增材制造设备的安装基板带动凹形带特征结构局部直通平面零件一起向下运动预设高度值,之后再进行下一次撒粉,所述预设高度值与铺粉高度值一致。

6、优选的,在所述零件安装过程中,当直通平面区域与激光选区熔化增材制造设备规定的激光成形面平行时,将凹形带特征结构局部直通平面零件直接设置在激光选区熔化增材制造设备的安装基板上。

7、优选的,在所述零件安装过程中,当直通平面区域与激光选区熔化增材制造设备规定的激光成形面非平行时,采用辅助装置,将直通平面区域调整为与激光选区熔化增材制造设备规定的激光成形面平行且高度一致的状态。

8、优选的,在所述零件安装过程中,直通平面区域与激光选区熔化增材制造设备规定的激光成形面的平行度不大于0.04毫米。

9、优选的,在所述零件安装过程中,对打印仓内铺粉时采用手工铺粉和刮平的方式,使得粉表面高度与激光选区熔化增材制造设备规定的激光成形面高度一致。

10、优选的,在所述零件安装过程中,凹形带特征结构局部直通平面零件上已有的特征结构的最高处到直通平面区域的高度不大于激光选区熔化增材制造设备规定的激光成形面到撒粉器下表面的高度。

11、优选的,在激光打印过程中,撒粉时同步在直通平面区域进行刮粉。

12、优选的,在激光打印过程中,撒粉区域大于成形粉仓。

13、优选的,在激光打印过程中,激光选区熔化增材制造设备的刮刀对直通平面区域表面的粉刮平。

14、本发明还提供了一种零件,该零件通过本发明如上所述的激光选区熔化增材制造方法加工得到。

15、本发明具有如下有益效果:

16、本发明激光选区熔化增材制造方法,本发明在激光打印过程中,仅对将直通平面区域表面的粉刮平,这样可以避免凹形带特征结构局部直通平面零件上已有的带特征结构对刮粉过程的影响,由于凹形带特征结构局部直通平面零件上已有的带特征结构相对直通平面区域高度较高,因此本发明在每次激光选区熔化成形结束并进行下一次撒粉前,激光选区熔化增材制造设备的安装基板带动凹形带特征结构局部直通平面零件一起向下运动,然后再进行铺粉,这样通过凹形带特征结构局部直通平面零件向下运动,能够避免按照常规向上逐层铺粉打印时凹形带特征结构局部直通平面零件上已有的带特征结构与激光选区熔化增材制造设备的撒粉器或其他部件之间发生位置干涉。可以看出,本发明的上述方案能够在不对凹形带特征结构局部直通平面零件的现有特征进行破坏的前提下,实现凹形带特征结构局部直通平面零件在局部进行增材制造。另外随着增材制造在航空航天领域的应用推广,也可以实现高附加值类带凹形特征零件,在不破坏无损坏结构基础上,对局部特征的修复或再制造,通过实现零件的局部增材制造,为实现“铸造/锻造特征+增材结构特征”复合制造、“机加特征+增材结构特征”复合制造、“增材制造特征+再增材制造特征”复合制造等提供技术基础,也可以是实现零部件局部特征损伤修复的一种创新工艺方法。本发明的上述方案可应用于燃气涡轮航空发动机设计和制造领域。

技术特征:

1.一种激光选区熔化增材制造方法,其特征在于,包括如下过程:

2.根据权利要求1所述的一种激光选区熔化增材制造方法,其特征在于,在所述零件安装过程中,当直通平面区域(1-3)与激光选区熔化增材制造设备规定的激光成形面平行时,将凹形带特征结构局部直通平面零件(1)直接设置在激光选区熔化增材制造设备的安装基板(5)上。

3.根据权利要求1所述的一种激光选区熔化增材制造方法,其特征在于,在所述零件安装过程中,当直通平面区域(1-3)与激光选区熔化增材制造设备规定的激光成形面非平行时,采用辅助装置,将直通平面区域(1-3)调整为与激光选区熔化增材制造设备规定的激光成形面平行且高度一致的状态。

4.根据权利要求1-3任意一项所述的一种激光选区熔化增材制造方法,其特征在于,在所述零件安装过程中,直通平面区域(1-3)与激光选区熔化增材制造设备规定的激光成形面的平行度不大于0.04毫米。

5.根据权利要求1所述的一种激光选区熔化增材制造方法,其特征在于,在所述零件安装过程中,对打印仓内铺粉时采用手工铺粉和刮平的方式,使得粉表面高度与激光选区熔化增材制造设备规定的激光成形面高度一致。

6.根据权利要求1所述的一种激光选区熔化增材制造方法,其特征在于,在所述零件安装过程中,凹形带特征结构局部直通平面零件(1)上已有的特征结构的最高处到直通平面区域(1-3)的高度不大于激光选区熔化增材制造设备规定的激光成形面到撒粉器(3)下表面的高度。

7.根据权利要求1所述的一种激光选区熔化增材制造方法,其特征在于,在激光打印过程中,撒粉时同步在直通平面区域(1-3)进行刮粉。

8.根据权利要求1所述的一种激光选区熔化增材制造方法,其特征在于,在激光打印过程中,撒粉区域大于成形粉仓。

9.根据权利要求1所述的一种激光选区熔化增材制造方法,其特征在于,在激光打印过程中,激光选区熔化增材制造设备的刮刀(4)对直通平面区域(1-3)表面的粉刮平。

10.一种零件,其特征在于,该零件通过权利要求1-9任意一项所述的激光选区熔化增材制造方法加工得到。

技术总结

本发明公开了一种激光选区熔化增材制造方法及零件,方法包括零件安装过程:将零件安装在激光选区熔化增材制造设备的打印仓内,调整直通平面区域与激光成形面高度一致,然后对打印仓内铺粉,填满所有粉仓区域并刮平,使粉表面高度与设备规定的激光成形面高度一致;激光打印过程:待零件安装过程完成后,依次进行撒粉、刮粉和激光选区熔化成形的过程并循环该过程,直至在打印完成;其中,刮粉时,将直通平面区域表面的粉刮平;在每次激光选区熔化成形结束并进行下一次撒粉前,安装基板带动零件一起向下运动铺粉高度值,之后再进行下一次撒粉。本发明能够在凹形带特征结构局部直通平面零件上通过增材制造的手段加工新的特征结构或者进行修复。

技术研发人员:李庆宇,梁忠效,王坤,邹湘宜,王颖,曹妮妮,胡亚男,张丽丽

受保护的技术使用者:中国航发动力股份有限公司

技术研发日:

技术公布日:2024/6/2

- 还没有人留言评论。精彩留言会获得点赞!