一种增加旋转靶利用率的方法与流程

本发明涉及旋转靶,具体为一种增加旋转靶利用率的方法。

背景技术:

1、旋转靶作为磁控溅射技术中不可或缺的组成部分,在多个领域中得到广泛应用。它通过将靶材置于旋转台上,实现均匀的材料溅射,用于制备薄膜、涂层和表面改性等工艺。然而,目前的旋转靶设计存在靶材利用率低的问题,导致材料的浪费和生产效率的低下。

2、传统的直筒状结构设计限制了靶材的利用率,大量的固定使用材料导致靶材在生产过程中的浪费。此外,生产过程中繁琐的操作步骤和较长的生产时间也限制了生产效率的提高。与此同时,废料回收过程中可能产生的环境污染也成为一个不容忽视的问题。

3、基于上述问题,提出一种增加旋转靶利用率的方法,以解决现有技术中出现的问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种增加旋转靶利用率的方法,解决了现有旋转靶综合利用率偏低,产生废料较多影响环境和成本的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:一种增加旋转靶利用率的方法,包括以下步骤:

3、s10、旋转靶的利用率计算:对使用前后的旋转靶进行称重对比计算,得到旋转靶的综合利用率;

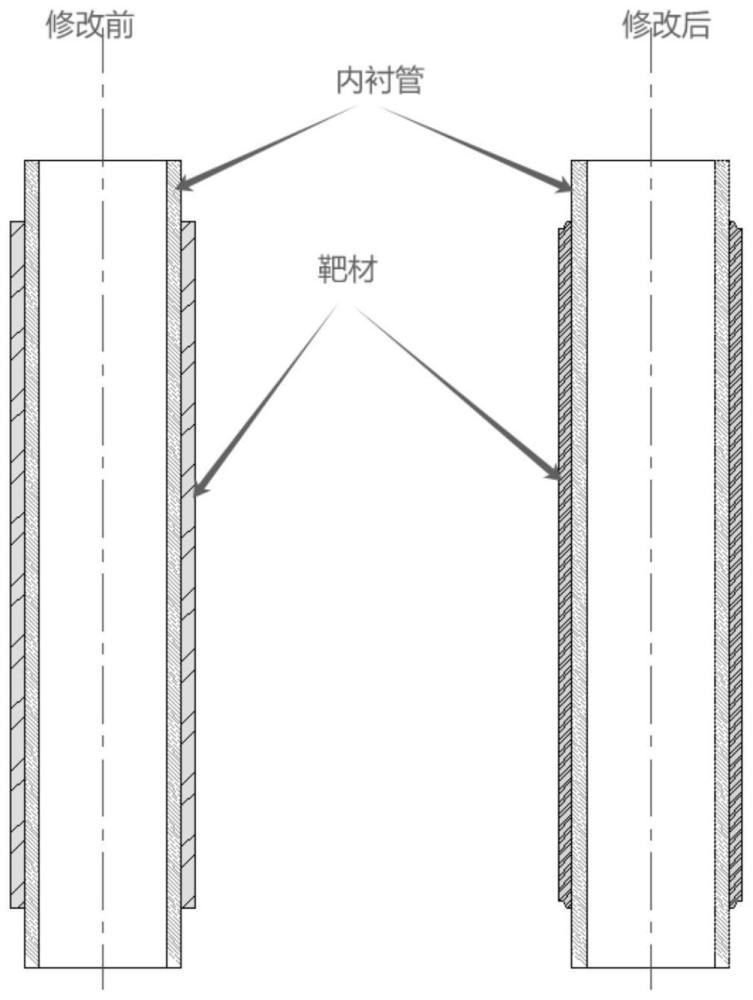

4、s20、旋转靶结构调整:设计一种新的台阶状结构,以取代原有的直筒状结构,并通过有限元分析软件进行应力分析;

5、s30、结构数据优化:利用蒙特卡罗法在sri m软件中分析出靶材修改后的磁场分布以及靶间距;

6、s40、优化生产流程:利用生产流程管理软件来优化新结构的生产流程;

7、s50、减少废料回收:直接折叠后投入酸液进行回收;

8、s60、模拟实验:先通过仿真软件对新设计的靶材进行模拟,然后再进行实验室测试。

9、优选的,所述s30步骤中模拟计算步骤为:

10、s31、准备模型:设定材料属性,并在cad软件中创建旋转靶的几何模型,并将其导入仿真软件中;

11、s32、设置模拟参数:定义镀膜过程的物理条件和蒙特卡罗模拟的参数;

12、s33、运行蒙特卡罗模拟:在仿真软件中实施蒙特卡罗算法,模拟靶材粒子的随机飞行轨迹和沉积过程;

13、s34、分析结果:通过软件提供的工具分析沉积效率,即沉积在衬底上的材料量与总发射材料量的比例。

14、优选的,所述s31步骤中材料属性为靶材的密度、熔点、蒸汽压、分子质量。

15、优选的,所述s32步骤中物理条件为镀膜室的压力、温度、靶材到衬底的距离,蒙特卡罗模拟的参数为粒子数目、能量分布。

16、优选的,所述s30步骤中sri m软件中进行靶材修改后的磁场最优分布以及最优靶间距计算。

17、优选的,所述s60步骤中仿真软件为comsol。

18、优选的,所述s33步骤中,在模拟过程中计算并记录每个粒子撞击衬底的位置以及沉积的厚度。

19、本发明提供了一种增加旋转靶利用率的方法。具备以下有益效果:

20、1、本发明通过采用台阶状结构替代传统的直筒状结构,可以更有效地利用靶材,减少靶材在生产过程中的浪费,从而提高靶材的使用效率。

21、2、本发明通过使用生产流程管理软件优化新结构的生产流程,可以降低生产成本,减少停机时间,提高生产效率,并且由于靶材的使用更加高效,废料减少,进而减轻了对环境的影响。

22、3、本发明通过使用生产流程管理软件优化新结构的生产流程,可以降低生产成本,减少停机时间,提高生产效率。

技术特征:

1.一种增加旋转靶利用率的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种增加旋转靶利用率的方法,其特征在于,所述s30步骤中模拟计算步骤为:

3.根据权利要求2所述的一种增加旋转靶利用率的方法,其特征在于,所述s31步骤中材料属性为靶材的密度、熔点、蒸汽压、分子质量。

4.根据权利要求2所述的一种增加旋转靶利用率的方法,其特征在于,所述s32步骤中物理条件为镀膜室的压力、温度、靶材到衬底的距离,蒙特卡罗模拟的参数为粒子数目、能量分布。

5.根据权利要求1所述的一种增加旋转靶利用率的方法,其特征在于,所述s30步骤中srim软件中进行靶材修改后的磁场最优分布以及最优靶间距计算。

6.根据权利要求1所述的一种增加旋转靶利用率的方法,其特征在于,所述s60步骤中仿真软件为comsol。

7.根据权利要求2所述的一种增加旋转靶利用率的方法,其特征在于,所述s33步骤中,在模拟过程中计算并记录每个粒子撞击衬底的位置以及沉积的厚度。

技术总结

本发明涉及旋转靶领域,公开了一种增加旋转靶利用率的方法,包括以下步骤:S10、旋转靶的利用率计算:对使用前后的旋转靶进行称重对比计算,得到旋转靶的综合利用率;S20、旋转靶结构调整:设计一种新的台阶状结构,以取代原有的直筒状结构,并通过有限元分析软件进行应力分析;S30、结构数据优化:利用蒙特卡罗法在SRI M软件中分析出靶材修改后的磁场分布以及靶间距;S40、优化生产流程:利用生产流程管理软件来优化新结构的生产流程;S50、减少废料回收:直接折叠后投入酸液进行回收。通过采用台阶状结构替代传统的直筒状结构,可以更有效地利用靶材,减少靶材在生产过程中的浪费,从而提高靶材的使用效率。

技术研发人员:黄崧哲,张志聪,曹昆明

受保护的技术使用者:合肥矽格玛应用材料有限公司

技术研发日:

技术公布日:2024/7/29

- 还没有人留言评论。精彩留言会获得点赞!