一种压铸模具及压铸方法与流程

本申请涉及压铸,特别涉及一种压铸模具及压铸方法。

背景技术:

1、压铸是一种金属加工方法,适用于汽车部件的制造加工,例如汽车的车身地板、车身前舱、电池托盘、车身a/b/c/d柱内衬或者车身底盘等,当然也可用于其他领域金属件的制造。然而,随着压铸件的尺寸增大,相应的填充距离增大导致远端的成型质量下降的问题逐渐突出,具体表现为,一是产品结构复杂,壁厚不均匀,金属液凝固速度快,且增压无法传递至产品远端,产品内部质量难以满足要求;二是模具尺寸大,模具温度上升慢,且模温度难以均衡的控制;三是产品尺寸大导致产品变形大,且收缩尺寸难以准确把握,使得产品的尺寸精度难以保证;四是单次压铸所需要的铝液量大,而且金属液在型腔中的流程较长,容易出现涡流,汇流圈气等问题,使得铸件填充不良,出现质量和性能的缺陷。因此单侧进料的压射系统难以满足大尺寸压铸件的压铸需求。

2、为此可采用两个或多个压射系统进料,然而这仍然存在新的问题,例如两侧压射系统在模具中部压力叠加,导致产品压铸质量和制造良率下降,且两侧压射系统存在同步性的问题,会导致产品成型后其两侧的机械性能存在差异,影响产品使用性能。

技术实现思路

1、为解决上述技术问题中的至少之一,本申请提供一种压铸模具及压铸方法,能够利用两侧浇道模块同时进行压射,提高压铸质量,所采用的技术方案如下。

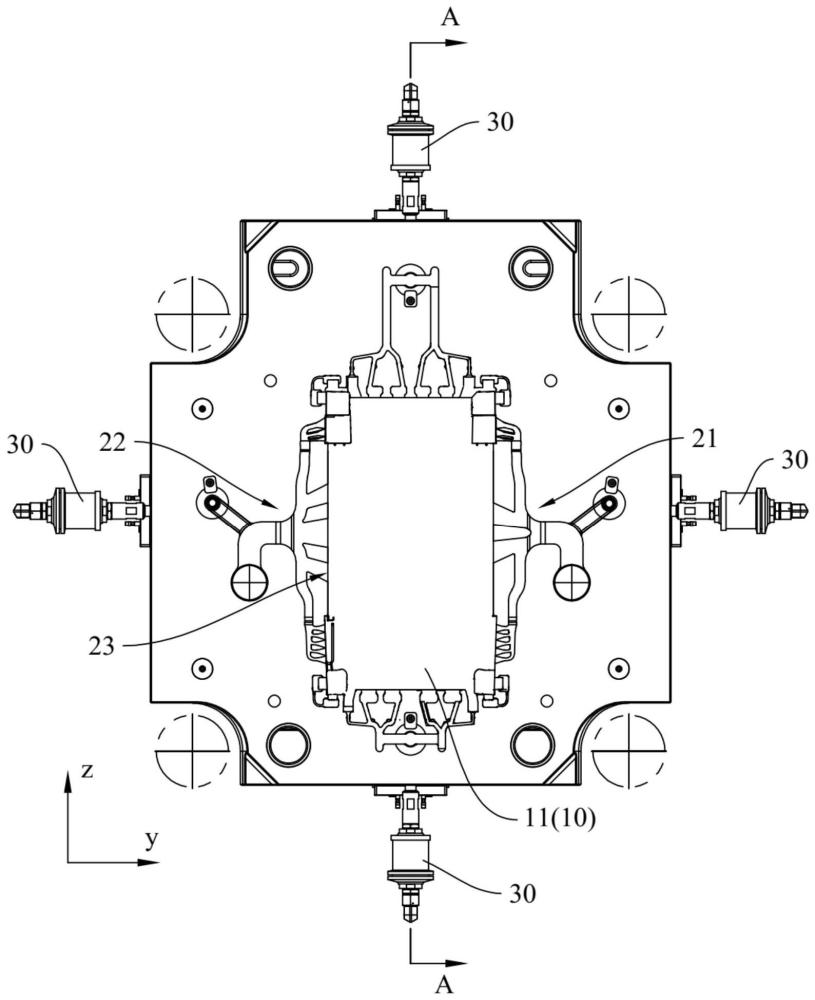

2、第一方面,本申请提供一种压铸模具,包括本体和浇道系统,所述本体用于形成型腔;浇道系统包括第一浇道模块和第二浇道模块,所述第一浇道模块和所述第二浇道模块分别设置于所述型腔的两侧,所述浇道系统通过内浇口连通于所述型腔,所述第一浇道模块的内浇口截面积与所述第二浇道模块的内浇口截面积相同,所述第一浇道模块与所述第二浇道模块的入射方向相互错开。

3、本申请的某些实施例中,所述第一浇道模块包括至少两个第一子浇道,多个所述第一子浇道的内浇口沿所述本体的其中一侧间隔设置,所述第二浇道模块包括至少两个第二子浇道,多个所述第二子浇道的内浇口沿所述本体的另一侧间隔设置,且所述第一子浇道的数量与所述第二子浇道的数量不同,多个所述第一子浇道与多个所述第二子浇道的入射方向相互错开。

4、本申请的某些实施例中,所述第一子浇道的数量为n,所述第二子浇道的数量为n+m,其中m≥1,所述第一子浇道的内浇口与所述第二子浇道的内浇口沿所述型腔的中轴线交替错位设置。

5、本申请的某些实施例中,任一所述第一子浇道的压射区域r1与对应所述第二子浇道的压射区域r2具有重叠区r,所述重叠区r的面积满足:2r≤r1,且2r≤r2。

6、本申请的某些实施例中,所述浇道系统还包括至少两个辅助浇道模块,所述辅助浇道模块的内浇口截面积小于所述第一浇道模块的内浇口截面积,两个所述辅助浇道模块分别设置于所述型腔的两侧,且关于型腔的中轴线对称,两个所述辅助浇道模块的入射方向与所述型腔的中轴线的夹角为锐角。

7、本申请的某些实施例中,所述浇道系统还包括进浇口,所述进浇口用于对所述第一浇道模块、第二浇道模块和所述辅助浇道模块提供压铸金属液,所述第一浇道模块或所述第二浇道模块至所述进浇口的距离大于位于同侧的所述辅助浇道模块到所述进浇口的距离,第一浇道模块或第二浇道模块与位于同侧的所述辅助浇道模块通过横向浇道连通于所述进浇口。

8、本申请的某些实施例中,所述本体设有窗口部,以用于在产品成型时形成镂空窗口,所述窗口部设置于所述第一浇道模块的内浇口与所述第二浇道模块的内浇口的连线的垂直平分线上。

9、本申请的某些实施例中,所述本体设有多个所述窗口部,多个所述窗口部沿所述本体的中轴线间隔设置。

10、本申请的某些实施例中,所述压铸模具还设有排渣结构,所述排渣结构设置于所述窗口部。

11、本申请的某些实施例中,所述压铸模具还设有真空机构,所述真空机构设置于所述窗口部。

12、本申请的某些实施例中,所述压铸模具还包括加热管路,所述加热管路设置于所述本体,以用于对所述型腔加热保温,所述加热管路包括相互连通第一管路和至少两个第二管路,多个所述第二管路沿所述第一管路的延伸方向间隔设置;

13、所述第一管路与所述第二管路沿不同方向设置且相交于交汇点,所述第二管路的远离所述交汇点的一端设置为封闭端,保温介质到达所述封闭端后折返至所述第一管路。

14、第二方面,本申请还提供一种压铸方法,包括

15、将压铸模具的动模和定模合拢,以密封型腔;

16、对型腔抽真空;

17、第一浇道模块和第二浇道模块同时向型腔压射;

18、对型腔保压处理;

19、打开压铸模具,顶出铸件产品。

20、本申请的实施例至少具有以下有益效果:利用设置在型腔两侧的第一浇道模块和第二浇道模块,能够对型腔内同时进行压射金属液,以便两侧金属液在型腔中部位置汇合,从而缩短金属液在型腔内的行程,并使得金属液能够在短时间内快速充满整个型腔,确保压铸产品的成型质量。在此基础上,本方案一方面通过限定两个浇道模块的内浇口截面积相同,能够确保型腔两侧进料总量相同,确保产品两侧结构的对称性,以及确保产品成型后期两侧的机械性能能够保持一致;另一方面,本方案还通过将两个浇道模块的入射方向错位设置,不仅能够避免金属液从型腔两侧同时喷出时产生直接冲击,从而解决金属液在型腔中部汇聚时存在的压力叠加导致超压问题,避免模具飞铝的发生,提高产品成型的质量。而且还能够通过两侧的入射方向错位设置,使得两侧流道的填充区存在一定的差异性,从而克服两侧压射系统存在的同步性问题。

技术特征:

1.一种压铸模具,其特征在于:包括

2.根据权利要求1所述的压铸模具,其特征在于:所述第一浇道模块包括至少两个第一子浇道,多个所述第一子浇道的内浇口沿所述本体的其中一侧间隔设置,所述第二浇道模块包括至少两个第二子浇道,多个所述第二子浇道的内浇口沿所述本体的另一侧间隔设置,且所述第一子浇道的数量与所述第二子浇道的数量不同,多个所述第一子浇道与多个所述第二子浇道的入射方向相互错开。

3.根据权利要求2所述的压铸模具,其特征在于:所述第一子浇道的数量为n,所述第二子浇道的数量为n+m,其中,m≥1,所述第一子浇道的内浇口与所述第二子浇道的内浇口沿所述型腔的中轴线交替错位设置。

4.根据权利要求2所述的压铸模具,其特征在于:任一所述第一子浇道的压射区域r1与对应所述第二子浇道的压射区域r2具有重叠区r,所述重叠区r的面积满足:2r≤r1,且2r≤r2。

5.根据权利要求1所述的压铸模具,其特征在于:所述浇道系统还包括至少两个辅助浇道模块,所述辅助浇道模块的内浇口截面积小于所述第一浇道模块的内浇口截面积,两个所述辅助浇道模块分别设置于所述型腔的两侧,且关于型腔的中轴线对称,两个所述辅助浇道模块的入射方向与所述型腔的中轴线的夹角为锐角。

6.根据权利要求5所述的压铸模具,其特征在于:所述浇道系统还包括进浇口,所述进浇口用于对所述第一浇道模块、第二浇道模块和所述辅助浇道模块提供压铸金属液,所述第一浇道模块或所述第二浇道模块至所述进浇口的距离大于位于同侧的所述辅助浇道模块到所述进浇口的距离,第一浇道模块或第二浇道模块与位于同侧的所述辅助浇道模块通过横向浇道连通于所述进浇口。

7.根据权利要求1至6任一项所述的压铸模具,其特征在于:所述本体设有窗口部,以用于在产品成型时形成镂空窗口,所述窗口部设置于所述第一浇道模块的内浇口与所述第二浇道模块的内浇口的连线的垂直平分线上。

8.根据权利要求7所述的压铸模具,其特征在于:所述本体设有多个所述窗口部,多个所述窗口部沿所述本体的中轴线间隔设置。

9.根据权利要求7所述的压铸模具,其特征在于:所述压铸模具还设有排渣结构,所述排渣结构设置于所述窗口部。

10.根据权利要求7所述的压铸模具,其特征在于:所述压铸模具还设有真空机构,所述真空机构设置于所述窗口部。

11.根据权利要求1至6任一项所述的压铸模具,其特征在于:所述压铸模具还包括加热管路,所述加热管路设置于所述本体,以用于对所述型腔加热保温,所述加热管路包括相互连通第一管路和至少两个第二管路,多个所述第二管路沿所述第一管路的延伸方向间隔设置;

12.一种压铸方法,其特征在于:包括

技术总结

本申请公开了一种压铸模具和压铸方法,压铸模具包括本体和浇道系统,本体用于形成型腔;浇道系统包括第一浇道模块和第二浇道模块,第一浇道模块和第二浇道模块分别设置于型腔的两侧,浇道系统通过内浇口连通于型腔,第一浇道模块的内浇口截面积与第二浇道模块的内浇口截面积相同,第一浇道模块与第二浇道模块的入射方向相互错开。利用第一浇道模块和第二浇道模块,能够对型腔内同时进行压射金属液,缩短金属液在型腔内的行程,使金属液能够在短时间内快速充满整个型腔,确保压铸产品的成型质量。通过两侧的入射方向错位设置,使得两侧流道的填充区存在一定的差异性,从而克服两侧压射系统存在的同步性问题。

技术研发人员:马广兴,梁振进,叶能,林焕然

受保护的技术使用者:广州市型腔模具制造有限公司

技术研发日:

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!