一种低疲劳裂纹扩展速率的A356铝合金及其制备方法和应用

本发明涉及了铝合金制备,尤其涉及一种低疲劳裂纹扩展速率的a356铝合金及其制备方法和应用。

背景技术:

1、铝硅合金具有高强度、耐磨性和耐腐蚀性,同时铝硅合金具有良好的成型和加工性能,因而被广泛应用于汽车、航空、航天等领域。随着现在汽车向轻量化、节能化方向发展以及汽车工业新的生产技术及新设备的更新,a356铝合金在汽车工业中的应用越来越多,尤其是在一些结构复杂的零部件上,如汽车轮毂、底盘、新能源汽车电池盒等。由于车辆用铝合金部件服役过程中常受到循环载荷的作用,因此,为保证车辆的行车安全,需要大幅度地提高车辆在强振动、强冲击等环境下的力学及抗疲劳性能。

2、未经热处理的a356铝合金中经常会出现元素偏析的现象,这种现象会对合金的性能产生不利影响。同时未经热处理的共晶硅较为粗大,形貌也有待于进一步优化。所以,想要提升a356铝合金的力学及抗疲劳性能,通常都会对a356铝合金进行热处理工艺方面的研究。现已有a356铝合金在固溶、传统固溶时效,以及多重热处理等热处理工艺下的力学及疲劳性能的相关报道,但得到的铝合金在疲劳裂纹扩展速率上还有待进一步提升。

3、综上,制备一种疲劳裂纹扩展速率更低的a356铝合金材料,具有十分重要的工程意义和科学价值。

技术实现思路

1、本发明的目的在于克服现有技术中存在的问题,提供一种低疲劳裂纹扩展速率的a356铝合金及其制备方法和应用。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种低疲劳裂纹扩展速率的a356铝合金,包含下列重量百分比的成分:

4、si≤7.0wt%,cu≤0.2wt%,mn≤0.05wt%,mg≤0.40wt%,zn≤0.02wt%,fe<0.1wt%,ti≤0.15wt%,y 0.25~0.35wt%,余量为al。

5、本发明还提供了所述的低疲劳裂纹扩展速率的a356铝合金的制备方法,包含下列步骤:

6、(1)按照合金中成分的比例,将各成分混合后进行熔炼,得到铸锭;

7、(2)将铸锭顺次进行均匀化处理和轧制处理,得到铝合金板材;

8、(3)将铝合金板材顺次进行固溶处理和时效处理,得到所述的低疲劳裂纹扩展速率的a356铝合金。

9、作为优选,步骤(1)所述熔炼的温度为730~740℃,熔炼的时间为15~20min。

10、作为优选,步骤(2)所述均匀化处理的温度为520~550℃,均匀化处理的时间为4~8h。

11、作为优选,步骤(2)所述轧制处理的温度为380~420℃,轧制处理的总变形量为60~80%。

12、作为优选,步骤(3)所述固溶处理的温度为520~550℃,固溶处理的时间为2~6h。

13、作为优选,步骤(3)所述时效处理的温度为150~170℃,时效处理的时间为4~8h。

14、本发明还提供了所述的低疲劳裂纹扩展速率的a356铝合金在车辆零部件中的应用。

15、本发明的有益效果是:

16、(1)本发明提供了一种低疲劳裂纹扩展速率的a356铝合金,包含下列重量百分比的成分:si≤7.0wt%,cu≤0.2wt%,mn≤0.05wt%,mg≤0.40wt%,zn≤0.02wt%,fe<0.1wt%,ti≤0.15wt%,y 0.25~0.35wt%,余量为al。稀土y的加入对改善铝基体中的富铁杂质相有显著作用,使长针状的β-a1fesi相转变成了颗粒状alfesiy稀土化合物相,由此减少了铝合金中的杂质相,使得铝合金的力学性能得到了提高;稀土y在合金中形成的细小的al3y颗粒,多分布在晶界处,能在合金中钉扎位错,阻碍位错运动从而减少位错移动到晶界处产生的应力集中,降低了疲劳裂纹碰上晶界处应力集中的概率,从而降低了合金的疲劳裂纹扩展速率,有效提升了a356铝合金结构件的使用性能。

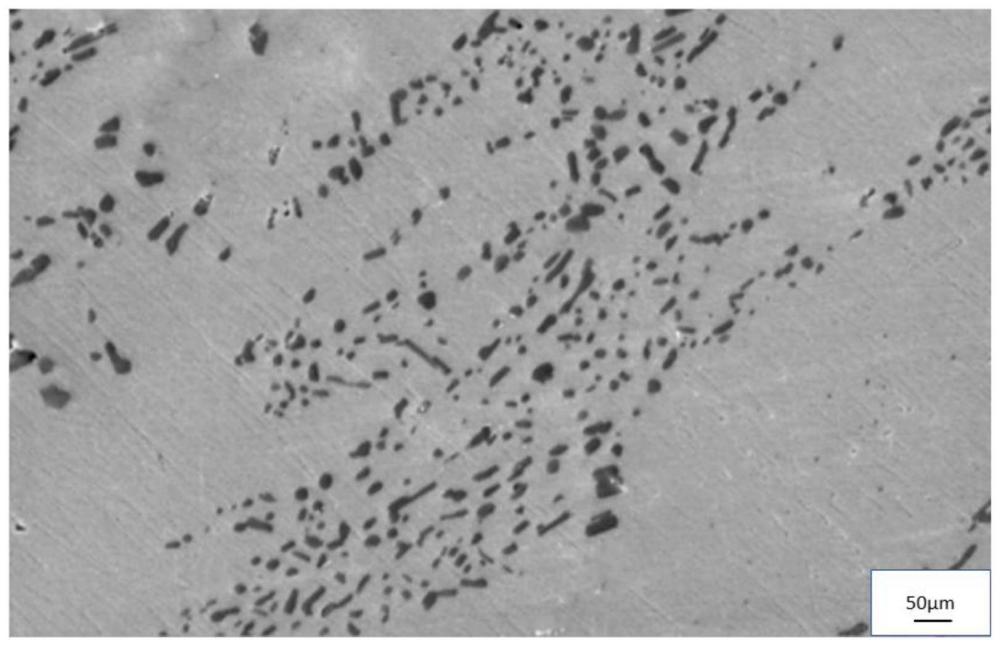

17、(2)本发明提供了低疲劳裂纹扩展速率的a356铝合金的制备方法,包含下列步骤:按照合金中成分的比例,将各成分混合后进行熔炼,得到铸锭;将铸锭顺次进行均匀化处理和轧制处理,得到铝合金板材;将铝合金板材顺次进行固溶处理和时效处理,得到低疲劳裂纹扩展速率的a356铝合金。固溶处理时,合金组织中共晶硅会由粗大的长棒状熔断为短棒状甚至细化为单一的si颗粒,从而改善si颗粒的形貌。经过本发明特定固溶处理工序制备的a356合金,共晶硅圆化细化明显,成为细小的共晶硅圆颗粒。时效处理后,合金si颗粒分布相对均匀且形态改变明显,共晶硅无粘连现象,原来短纤维状的si颗粒碎化、断开并完全分离独立化。

18、(3)本发明特定成分及工艺制备得到的a356铝合金,相较于传统成分的a356铝合金共晶硅多呈现点状小圆球,仅有少部分为较大圆棒状共晶硅,共晶硅平均尺寸在3.8~4.0μm,共晶硅尺寸明显细化,且更加弥散均匀。a356铝合金稳态扩展区的平均疲劳裂纹扩展速率被控制在3.5~4.1×10-4mm/cycles,抗疲劳性能较传统固溶时效热处理工艺有很大提升。

技术特征:

1.一种低疲劳裂纹扩展速率的a356铝合金,其特征在于,包含下列重量百分比的成分:

2.权利要求1所述的低疲劳裂纹扩展速率的a356铝合金的制备方法,其特征在于,包含下列步骤:

3.如权利要求2所述的低疲劳裂纹扩展速率的a356铝合金的制备方法,其特征在于,步骤(1)所述熔炼的温度为730~740℃,熔炼的时间为15~20min。

4.如权利要求2或3所述的低疲劳裂纹扩展速率的a356铝合金的制备方法,其特征在于,步骤(2)所述均匀化处理的温度为520~550℃,均匀化处理的时间为4~8h。

5.如权利要求4所述的低疲劳裂纹扩展速率的a356铝合金的制备方法,其特征在于,步骤(2)所述轧制处理的温度为380~420℃,轧制处理的总变形量为60~80%。

6.如权利要求5所述的低疲劳裂纹扩展速率的a356铝合金的制备方法,其特征在于,步骤(3)所述固溶处理的温度为520~550℃,固溶处理的时间为2~6h。

7.如权利要求2或6所述的低疲劳裂纹扩展速率的a356铝合金的制备方法,其特征在于,步骤(3)所述时效处理的温度为150~170℃,时效处理的时间为4~8h。

8.权利要求1所述的低疲劳裂纹扩展速率的a356铝合金在车辆零部件中的应用。

技术总结

本发明属于铝合金制备技术领域,提供了一种低疲劳裂纹扩展速率的A356铝合金及其制备方法和应用。该合金包含下列重量百分比的成分:Si≤7.0wt%,Cu≤0.2wt%,Mn≤0.05wt%,Mg≤0.40wt%,Zn≤0.02wt%,Fe<0.1wt%,Ti≤0.15wt%,Y 0.25~0.35wt%,余量为Al。本发明特定成分及工艺制备得到的铝合金,共晶硅多呈现点状小圆球,仅有少部分为较大圆棒状共晶硅,共晶硅平均尺寸在3.8~4.0μm,尺寸明显细化且更加弥散均匀。铝合金稳态扩展区的平均疲劳裂纹扩展速率被控制在3.5~4.1×10<supgt;‑4</supgt;mm/cycles,抗疲劳性能有很大提升。

技术研发人员:陈林,王旭,孙晓斌,张乐,岑耀东

受保护的技术使用者:内蒙古科技大学

技术研发日:

技术公布日:2024/8/1

- 还没有人留言评论。精彩留言会获得点赞!