一种风电箱体铸造工艺的制作方法

本发明涉及风电箱体,尤其涉及一种风电箱体铸造工艺。

背景技术:

1、风电箱体是风力发电机组的重要组成部分之一,它通常位于风力发电机塔架的顶部,起到保护和支撑发电机及其相关设备的作用。

2、风电箱体铸造方式一般都是将预热的铸造材料倒入砂型中,使其填充整个模腔,而传统的模具一般都是采用自然风冷,不仅冷却效果慢,而且还影响铸造效率,且在金属型铸造中,模具通常需要经过多次使用,而高温冷却的铸件可能与模具接触的时间较长,如果不及时降温,铸件可能会继续传递热量给模具,导致模具温度过高,增加了模具的磨损和热应力,降低了模具的寿命,而且目前所采用的脱模方式一般都是人工取模,取模的工作效率不高。

3、因此,有必要提供一种风电箱体铸造工艺以解决上述技术问题。

技术实现思路

1、为解决上述技术问题,本发明提供一种具有可以对铸造件高效冷却,减少模具的温度,降低磨损和热应力,延长模具的使用寿命以及可以快速的将铸件脱模,无需工作人员手动脱模,提高铸件脱模效率,以及铸件表面质量的风电箱体铸造工艺。

2、本发明提供的风电箱体铸造工艺,包括所采用的铸造装置,其中铸造装置包括铸造模具箱体,设置于所述铸造模具箱体底部的冷却组件、设置于所述铸造模具箱体内腔底部的辅助脱模件,包括以下步骤:

3、步骤a;对风电箱体进行铸件时,首先对铸造模具箱体中填充湿砂或干砂至抵压板的顶部,形成风电箱体的形状,接下来,通过浇注熔化的金属,让金属充满砂型中的空腔,待金属冷却凝固后,即可得到风电箱体的铸件;

4、步骤b;在铸件成型后,这时可以通过冷却组件将铸造模具箱体进行冷却降温,使铸件的温度均匀且高效的降下来;

5、通过制冷箱和泵头方便对进水管内的制冷液进行循环制冷使用,提高利用率;

6、步骤c;最后通过辅助脱模件使抵压板逐渐上升来将成型的铸件辅助脱模,防止模具或者铸件脱模时造成损坏。

7、优选的,所述铸造模具箱体内腔的底部固定连接有支撑板,所述铸造模具箱体底部的四角均固定连接有支撑腿,所述铸造模具箱体的表面固定连接有冷却组件,所述冷却组件包括连接外壳和制冷箱,所述连接外壳固定于铸造模具箱体的外侧,所述连接外壳的内腔设置有进水管,所述进水管的底部连通有导液管。

8、优选的,所述制冷箱的顶部与铸造模具箱体固定连接,所述制冷箱的一侧固定连接有固定板,所述固定板的顶部固定连接有泵头,其中一个导液管的一端与制冷箱的连通,另一个导液管的一端与泵头的连通。

9、优选的,所述支撑板底部的两侧均固定连接有加固板,所述加固板的两侧均与铸造模具箱体的内壁固定连接。

10、优选的,所述铸造模具箱体内腔的底部固定连接有辅助脱模件,所述辅助脱模件包括双轴电机,所述双轴电机的底部与铸造模具箱体的内壁固定连接,所述双轴电机的输出端固定连接有螺纹杆,所述螺纹杆的表面套设有螺纹套,两个螺纹套的两侧均固定连接有延伸板。

11、优选的,所述延伸板远离螺纹杆的一侧固定连接有滑动块,所述滑动块的内腔设置有限位杆,所述限位杆的前侧和后侧均与铸造模具箱体的内壁固定连接。

12、优选的,所述滑动块的顶部通过铰座固定连接有推动板,所述推动板远离滑动块的一侧贯穿至支撑板的顶部并通过铰座固定连接有抵压板。

13、优选的,所述螺纹杆远离双轴电机的一端固定连接有轴承座,两个轴承座相反的一侧均与铸造模具箱体的内壁固定连接。

14、优选的,所述双轴电机的两侧均固定连接有加强筋,所述加强筋的底部与铸造模具箱体的内壁固定连接。

15、优选的,所述支撑板的底部固定连接有振动电机,所述支撑板顶部的前侧和后侧均开设有限位孔。

16、与相关技术相比较,本发明提供的风电箱体铸造工艺具有如下有益效果:

17、1、本发明通过设置冷却组件,通过将设置的泵头驱动将制冷箱内的冷却液体通过导液管抽入进水管内,通过进水管包裹住铸造模具箱体的外表使其受冷均匀,保证均匀降温效果,然后液体通过另一侧的导液管排入制冷箱内,通过制冷箱内的冷凝器进行制冷循环利用,从而可以减少模具的温度,降低磨损和热应力,延长模具的使用寿命,均匀降温可以加快铸件的冷却速度,有利于凝固过程中金属晶粒的细化,从而提高铸件的组织致密性和力学性能;

18、2、本发明通过设置辅助脱模件,通过打开双轴电机使螺纹杆转动,在螺纹杆转动时使螺纹套发生移动,在螺纹套移动时带动延伸板移动,在延伸板移动时带动滑动块移动,在滑动块移动时通过铰座使推动板带动抵压板上升,从而辅助将铸件顶出铸造模具箱体,方便进行脱模工作,无需工作人员手动脱模,提高脱模效率。

技术特征:

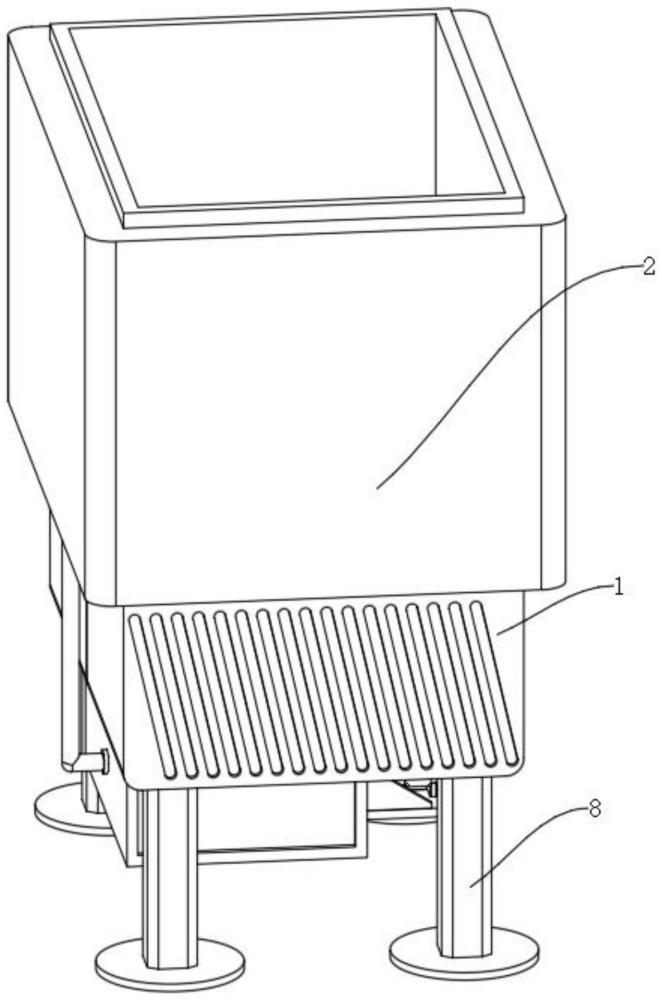

1.一种风电箱体铸造工艺,包括所采用的铸造装置,其中铸造装置包括铸造模具箱体(1),设置于所述铸造模具箱体(1)底部的冷却组件(2)、设置于所述铸造模具箱体(1)内腔底部的辅助脱模件(3),其特征在于,包括以下步骤:

2.根据权利要求1所述的风电箱体铸造工艺,其特征在于,所述铸造模具箱体(1)内腔的底部固定连接有支撑板(4),所述铸造模具箱体(1)底部的四角均固定连接有支撑腿(8),所述铸造模具箱体(1)的表面固定连接有冷却组件(2),所述冷却组件(2)包括连接外壳(201)和制冷箱(202),所述连接外壳(201)固定于铸造模具箱体(1)的外侧,所述连接外壳(201)的内腔设置有进水管(203),所述进水管(203)的底部连通有导液管(204)。

3.根据权利要求2所述的风电箱体铸造工艺,其特征在于,所述制冷箱(202)的顶部与铸造模具箱体(1)固定连接,所述制冷箱(202)的一侧固定连接有固定板(205),所述固定板(205)的顶部固定连接有泵头(206),其中一个导液管(204)的一端与制冷箱(202)的连通,另一个导液管(204)的一端与泵头(206)的连通。

4.根据权利要求2所述的风电箱体铸造工艺,其特征在于,所述支撑板(4)底部的两侧均固定连接有加固板(5),所述加固板(5)的两侧均与铸造模具箱体(1)的内壁固定连接。

5.根据权利要求1所述的风电箱体铸造工艺,其特征在于,所述铸造模具箱体(1)内腔的底部固定连接有辅助脱模件(3),所述辅助脱模件(3)包括双轴电机(301),所述双轴电机(301)的底部与铸造模具箱体(1)的内壁固定连接,所述双轴电机(301)的输出端固定连接有螺纹杆(302),所述螺纹杆(302)的表面套设有螺纹套(303),两个螺纹套(303)的两侧均固定连接有延伸板(304)。

6.根据权利要求5所述的风电箱体铸造工艺,其特征在于,所述延伸板(304)远离螺纹杆(302)的一侧固定连接有滑动块(305),所述滑动块(305)的内腔设置有限位杆(306),所述限位杆(306)的前侧和后侧均与铸造模具箱体(1)的内壁固定连接。

7.根据权利要求6所述的风电箱体铸造工艺,其特征在于,所述滑动块(305)的顶部通过铰座固定连接有推动板(307),所述推动板(307)远离滑动块(305)的一侧贯穿至支撑板(4)的顶部并通过铰座固定连接有抵压板(308)。

8.根据权利要求5所述的风电箱体铸造工艺,其特征在于,所述螺纹杆(302)远离双轴电机(301)的一端固定连接有轴承座(309),两个轴承座(309)相反的一侧均与铸造模具箱体(1)的内壁固定连接。

9.根据权利要求5所述的风电箱体铸造工艺,其特征在于,所述双轴电机(301)的两侧均固定连接有加强筋(310),所述加强筋(310)的底部与铸造模具箱体(1)的内壁固定连接。

10.根据权利要求2所述的风电箱体铸造工艺,其特征在于,所述支撑板(4)的底部固定连接有振动电机(6),所述支撑板(4)顶部的前侧和后侧均开设有限位孔(7)。

技术总结

本发明提供一种风电箱体铸造工艺,所述风电箱体铸造工艺包括以下步骤;步骤a;当铸件完成后通过将设置的泵头驱动将制冷箱内的冷却液体通过导液管抽入进水管内,通过进水管包裹住铸造模具箱体的外表使其受冷均匀,保证均匀降温效果,然后液体通过另一侧的导液管排入制冷箱内,通过制冷箱内的冷凝器进行制冷循环利用,从而可以减少模具的温度,降低磨损和热应力,延长模具的使用寿命。本发明提供的风电箱体铸造工艺具有多铸件均匀且快速降温,同时可以对液体进行循环冷却使用,均匀降温可以加快铸件的冷却速度,有利于凝固过程中金属晶粒的细化,从而提高铸件的组织致密性和力学性能以及可以快速脱模,无需工作人员手动脱模的优点。

技术研发人员:冯亚冬,杨彬,田冬敏,陈慧明,李彬

受保护的技术使用者:江苏新中洲特种合金材料有限公司

技术研发日:

技术公布日:2024/7/29

- 还没有人留言评论。精彩留言会获得点赞!