短流程制备高强高耐热Cr2Nb/Cu复合材料的方法

本发明属于运载火箭发动机燃烧室以及高热通量材料,涉及短流程制备高强高耐热cr2nb/cu复合材料的方法。

背景技术:

1、可循环式运载火箭发动机是未来航天产业的重要组成部件。目前,美国nasa已经使用cr2nb/cu复合材料代替了cu-cr-zr和cu-ag-zr等合金,经过测试其开火次数已经达到了100次以上。而我国氢氧发动机内壁材料从早期的不锈钢发展到现在的cu-ag-zr合金,并已经将cu-ag-zr内壁材料应用在成熟型号上,但是仍难以达到可循环使用,每次更换需要消耗极大的成本,究其原因基础材料的研发和成形工艺的落后导致的。cr2nb/cu复合材料粉末的制备难点在于:1.cu,cr,nb三组元熔点差异大;2.cr和nb在cu中的固溶度极低。cr2nb/cu复合材料成形的难点在于:1.cr2nb颗粒在900℃以上会发生长大,导致材料性能降低,因此在成形过程中应避免材料在高温环境存留的时间。2.cr2nb颗粒会富集在粉末边界处,导致制备的cr2nb/cu复合材料致密度较低。因此优异的cr2nb/cu复合材料,cr和nb完全形成cr2nb颗粒。在高温环境进行热暴露试验时,材料的力学性能基本保持不变,具有优异的热稳定性。

2、我国学者对cr2nb/cu复合材料也进行了大量的研究,论文:“the role of thepost-heat treatment on the cr-based precipitates and related room temperaturemechanical properties ofthe sinterednb-lean cu–cr–nb alloy”经过xps烧结制备了cr2nb/cu复合材料,经过高温处理,材料力学性能急剧下降。论文“effect of heattreatment on cr2nb phase and properties of spark plasma sintered cu-2cr-1nballoy”中,对cr2nb/cu复合材料经过500和900℃热暴露试验,材料性能从338mp降低至308mpa。因此原材料和成形工艺对cr2nb/cu复合材料的最终性能有极大的影响。

技术实现思路

1、本发明的目的是提供短流程制备高强高耐热cr2nb/cu复合材料的方法,采用球形cr2nb/cu复合粉末为原材料,利用sps烧结快速实现了cr2nb/cu复合材料的成型,后续通过高应变速率冷拉拔机,成功制备了高强高耐热的cr2nb/cu复合材料。

2、本发明所采用的技术方案是,短流程制备高强高耐热cr2nb/cu复合材料的方法,具体包括如下步骤:

3、步骤1,对cr2nb/cu复合粉末进行筛粉;

4、步骤2,在真空下,对步骤1筛分后的cr2nb/cu复合粉末进行80℃-100℃、保温5h-10h的处理;

5、步骤3,将步骤2处理后的cr2nb/cu复合粉末在球磨机中进行球磨,球磨过程中充入惰性气体进行保护;

6、步骤4,将步骤3处理后的粉末,放入烧结炉模具中进行烧结处理,待模具冷却至室温后卸载压力,随后取出模具;

7、步骤5,使用锻机对cr2nb/cu复合材料进行打头,然后在cr2nb/cu复合材料表面涂抹水溶性润滑剂,进行一次拉拔,制备出高强高耐热复合材料棒材。

8、本发明的特点还在于:

9、步骤1中,筛分的粒径为20μm-100μm。

10、步骤3中,球磨机的转速为700/rpm-1000/rpm,球磨时间1h-10h。

11、步骤4中,在烧结炉中的反应条件为:加载烧结压力10mpa-80mpa,以80℃/min-170℃/min的加热速率升温,将模具加热至所设置的烧结温度750℃-880℃,在保温5min-30min后停止加热。

12、步骤5中,水溶性润滑剂为氮化硼溶液。

13、本发明的有益效果如下:

14、1.cr2nb/cu复合材料是依靠cr2nb颗粒进行强化,根据orowan强化机制,颗粒尺寸越小,分布越弥散,增强效果越加显著。而cr2nb颗粒在900℃以上会发生长大行为,因此会极大降低材料的力学性能。在此基础上本文采用两种新技术:

15、2.采用sps技术在极短时间内成型cr2nb/cu复合材料,其中cr2nb颗粒分布均匀,且颗粒没有发生长大行为。

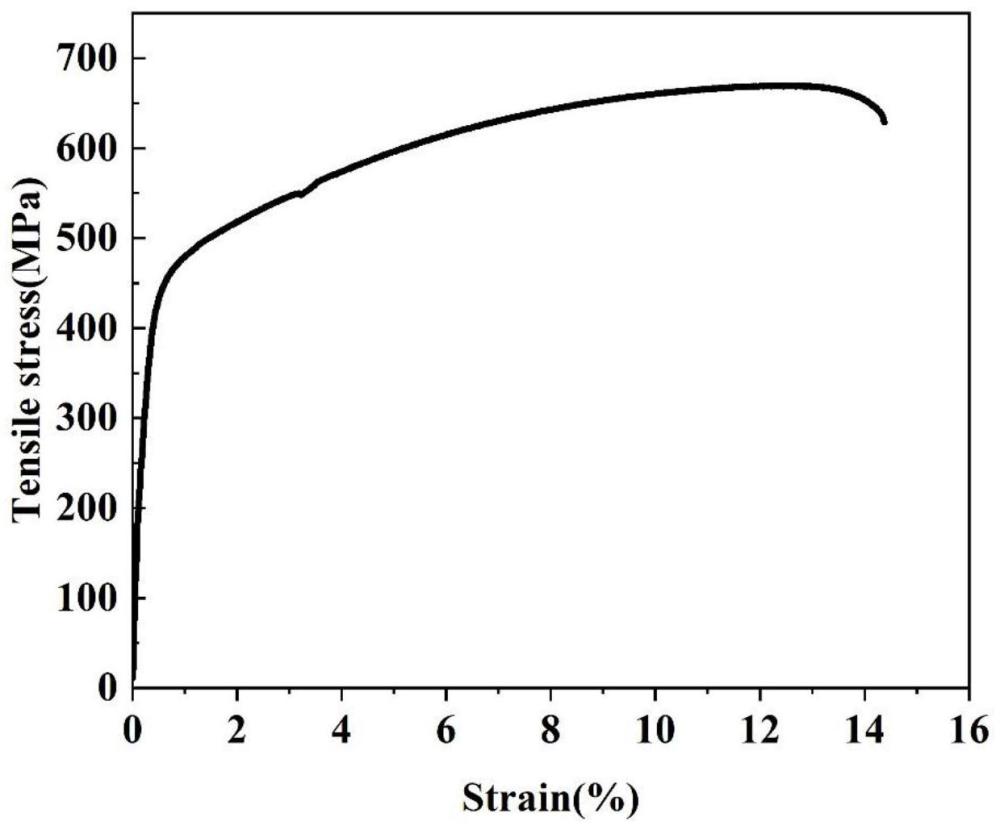

16、3.通过高应变速率冷拉拔对cr2nb/cu复合材料进行后续变形处理,极大的提升了材料的力学性能;烧结成形的cr2nb/cu复合材料在400-900℃下作一小时的热暴露实验,材料拉伸性能基本没有变化。经过高应变冷拉拔变形后,材料拉伸性能提升至667mpa。

技术特征:

1.短流程制备高强高耐热cr2nb/cu复合材料的方法,其特征在于:具体包括如下步骤:

2.根据权利要求1所述的短流程制备高强高耐热cr2nb/cu复合材料的方法,其特征在于:所述步骤1中,筛分的粒径为20μm-100μm。

3.根据权利要求1所述的短流程制备高强高耐热cr2nb/cu复合材料的方法,其特征在于:所述步骤3中,球磨机的转速为700/rpm-1000/rpm,球磨时间1h-10h。

4.根据权利要求1所述的短流程制备高强高耐热cr2nb/cu复合材料的方法,其特征在于:所述步骤4中,在烧结炉中的反应条件为:加载烧结压力10mpa-80mpa,以80℃/min-170℃/min的加热速率升温,将模具加热至所设置的烧结温度750℃-880℃,在保温5min-30min后停止加热。

5.根据权利要求1所述的短流程制备高强高耐热cr2nb/cu复合材料的方法,其特征在于:所述步骤5中,水溶性润滑剂为氮化硼溶液。

技术总结

本发明公开了短流程制备高强高耐热Cr<subgt;2</subgt;Nb/Cu复合材料的方法,具体包括如下步骤:使用自主研制的Cr<subgt;2</subgt;Nb/Cu复合粉末为原材料。使用SPS烧结快速成型Cr2Nb/Cu复合材料,然后通过高应变速率冷拉把对复合材料进行后续强化处理,制备出Cr2Nb颗粒弥散细小分布的Cr2Nb/Cu复合材料。本发明采用球形Cr<subgt;2</subgt;Nb/Cu复合粉末为原材料,利用SPS烧结快速实现了Cr<subgt;2</subgt;Nb/Cu复合材料的成型,后续通过高应变速率冷拉拔机,成功制备了高强高耐热的Cr<subgt;2</subgt;Nb/Cu复合材料。

技术研发人员:梁淑华,高磊,钟昊睿,赵迎辉,杨森,石浩,马文君,邹军涛,姜伊辉,曹飞

受保护的技术使用者:西安理工大学

技术研发日:

技术公布日:2024/7/29

- 还没有人留言评论。精彩留言会获得点赞!