一种转炉加料管氮封装置的制作方法

本发明涉及一种转炉加料管氮封装置,属于转炉加料管氮封装置。

背景技术:

1、转炉加料管氮封装置是一种重要的转炉设备,其主要作用是保证料管密封,防止氧气进入炉内,提高生产效率。该装置主要由高压氮气源、控制系统、连通管道和转炉加料口等组成。

2、在使用转炉加料管氮封装置时,氮气的压力和流量需要调节到适当的范围内,避免压力过高或过低导致的操作不便或危险。转炉加料管氮封现在常用的是采用一根dn50mm的无缝钢管直接插在加料管上方,转炉炼钢时通入3.5公斤的氮气进行氮封,这种结构不仅氮封效果不佳,还浪费氮气。

技术实现思路

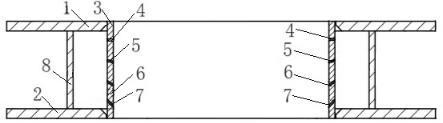

1、本发明所要解决的技术问题是克服现有技术的缺陷,提供一种转炉加料管氮封装置,本发明设计一种4层环形氮封结构,第一层环形氮封结构采用12个环向分布的第一氮封小孔,第一氮封小孔与水平方向的夹角角度为0°;第二层环形氮封结构采用12个环向分布的第二氮封小孔,第二氮封小孔与水平方向的夹角角度为15°;第三层环形氮封结构采用12个环向分布的第三氮封小孔,第三氮封小孔与水平方向的夹角角度为30°;第四层环形氮封结构采用12个环向分布的第四氮封小孔,第四氮封小孔与水平方向的夹角角度为45°,第一氮封小孔、第二氮封小孔、第三氮封小孔和第四氮封小孔的直径均为2mm,每一层环形氮封结构有12个小孔,层与层之间的小孔位置错开,例如第一氮封小孔与第二氮封小孔交错分布,第二氮封小孔与第三氮封小孔交错分布,第三氮封小孔与第四氮封小孔交错分布,这样接入氮气之后在加料管内形成4道氮封气帘,这种构造使得氮封效果大大改善,可以通过多次调节手动阀开度来跟踪加料氮封效果,本发明中最终确定只需将阀门开到原来的三分之一即可满足加料氮封使用效果。

2、优先地,本发明提供一种转炉加料管氮封装置,包括第一管件,第一管件上设置有环形氮封结构,环形氮封结构包括若干个开设在第一管件上的环向分布的第一氮封小孔、若干个开设在第一管件上的环向分布的第二氮封小孔、若干个开设在第一管件上的环向分布的第三氮封小孔和若干个开设在第一管件上的环向分布的第四氮封小孔,第一氮封小孔、第二氮封小孔、第三氮封小孔和第四氮封小孔依次排布,第一氮封小孔和第二氮封小孔交错分布,第二氮封小孔和第三氮封小孔交错分布,第三氮封小孔和第四氮封小孔交错分布。

3、在本申请实施例中,第一氮封小孔与水平方向的夹角为0-10°。

4、在本申请实施例中,第二氮封小孔与水平方向的夹角为5-25°。

5、在本申请实施例中,第三氮封小孔与水平方向的夹角为20-40°。

6、在本申请实施例中,第四氮封小孔与水平方向的夹角为35-55°。

7、在本申请实施例中,第一氮封小孔与水平方向的夹角为0度,第二氮封小孔与水平方向的夹角为15°,第三氮封小孔与水平方向的夹角为30°,第四氮封小孔与水平方向的夹角为45°。

8、在本申请实施例中,包括第一法兰板,第一法兰板密封固定设置在第一管件上端。

9、在本申请实施例中,包括第二法兰板,第二法兰板密封固定设置在第一管件下端。

10、在本申请实施例中,包括第二加固管件,第二加固管件套设在第一管件上,第二加固管件上端固定连接第一法兰板下表面,第二加固管件下端固定连接第二法兰板上表面。

11、本发明所达到的有益效果:

12、本发明设计一种4层环形氮封结构,第一层环形氮封结构采用12个环向分布的第一氮封小孔,第一氮封小孔与水平方向的夹角角度为0°;第二层环形氮封结构采用12个环向分布的第二氮封小孔,第二氮封小孔与水平方向的夹角角度为15°;第三层环形氮封结构采用12个环向分布的第三氮封小孔,第三氮封小孔与水平方向的夹角角度为30°;第四层环形氮封结构采用12个环向分布的第四氮封小孔,第四氮封小孔与水平方向的夹角角度为45°,第一氮封小孔、第二氮封小孔、第三氮封小孔和第四氮封小孔的直径均为2mm,每一层环形氮封结构有12个小孔,层与层之间的小孔位置错开,例如第一氮封小孔与第二氮封小孔交错分布,第二氮封小孔与第三氮封小孔交错分布,第三氮封小孔与第四氮封小孔交错分布,这样接入氮气之后在加料管内形成4道氮封气帘,这种构造使得氮封效果大大改善,可以通过多次调节手动阀开度来跟踪加料氮封效果,本发明中最终确定只需将阀门开到原来的三分之一即可满足加料氮封使用效果。

技术特征:

1.一种转炉加料管氮封装置,其特征在于,包括第一管件(3),第一管件(3)上设置有环形氮封结构,环形氮封结构包括若干个开设在第一管件(3)上的环向分布的第一氮封小孔(4)、若干个开设在第一管件(3)上的环向分布的第二氮封小孔(5)、若干个开设在第一管件(3)上的环向分布的第三氮封小孔(6)和若干个开设在第一管件(3)上的环向分布的第四氮封小孔(7),第一氮封小孔(4)、第二氮封小孔(5)、第三氮封小孔(6)和第四氮封小孔(7)依次排布,第一氮封小孔(4)和第二氮封小孔(5)交错分布,第二氮封小孔(5)和第三氮封小孔(6)交错分布,第三氮封小孔(6)和第四氮封小孔(7)交错分布。

2.根据权利要求1所述的一种转炉加料管氮封装置,其特征在于,

3.根据权利要求1所述的一种转炉加料管氮封装置,其特征在于,

4.根据权利要求1所述的一种转炉加料管氮封装置,其特征在于,

5.根据权利要求1所述的一种转炉加料管氮封装置,其特征在于,

6.根据权利要求1-5任一项所述的一种转炉加料管氮封装置,其特征在于,

7.根据权利要求1-5任一项所述的一种转炉加料管氮封装置,其特征在于,

8.根据权利要求7所述的一种转炉加料管氮封装置,其特征在于,

9.根据权利要求8所述的一种转炉加料管氮封装置,其特征在于,

技术总结

本发明公开了一种转炉加料管氮封装置,第一管件上设置有环形氮封结构,环形氮封结构包括若干个开设在第一管件上的环向分布的第一氮封小孔、若干个开设在第一管件上的环向分布的第二氮封小孔、若干个开设在第一管件上的环向分布的第三氮封小孔和若干个开设在第一管件上的环向分布的第四氮封小孔,第一氮封小孔、第二氮封小孔、第三氮封小孔和第四氮封小孔依次排布,第一氮封小孔和第二氮封小孔交错分布,第二氮封小孔和第三氮封小孔交错分布,第三氮封小孔和第四氮封小孔交错分布。本发明层与层之间的小孔位置错开,在加料管内形成4道氮封气帘,这种构造使得氮封效果大大改善。

技术研发人员:刘大勇,周正东,毛志刚,袁坤

受保护的技术使用者:张家港荣盛特钢有限公司

技术研发日:

技术公布日:2024/6/23

- 还没有人留言评论。精彩留言会获得点赞!