一种高强高导Cu-Cr-Zr系合金及其制备方法和应用与流程

本发明属于铜合金材料,具体涉及一种高强高导cu-cr-zr系合金及其制备方法和应用。

背景技术:

1、随着电子材料的轻薄化、小型化和大电流化,以cu-cr系合金为代表的沉淀强化型高强高导材料,正逐渐成为集成电路引线框架、大电流连接器等领域的关键材料。微合金化元素的添加和形变热处理工艺调控是改善cu-cr-x系合金综合性能的重要方法。然而,微合金化元素通常并不直接改变cu-cr系合金中强化相的种类结构,而是间接的控制着合金的时效析出行为。与此同时,cu-cr系合金具有强烈的工艺敏感性,新型cu-cr系合金的开发往往需要经历漫长的研发周期。

2、相比于其它结构材料而言,高强高导cu-cr系合金的总合金化成分含量较低,强度与导电性能的同步控制技术难度较大,各成分工艺参数间的隐性关系复杂。因此,开发一种兼具优异强度与导电性能铜合金材料,以满足先进集成电路引线框架、大电流连接器等领域的应用需求极具挑战性。

技术实现思路

1、本发明的目的在于提供一种高强高导cu-cr-zr系合金及其制备方法和应用,本发明提供的高强高导cu-cr-zr系合金具有高强度、高导电率、高延伸率以及开发成本低的特点。

2、为了实现上述目的,本发明提供如下技术方案:

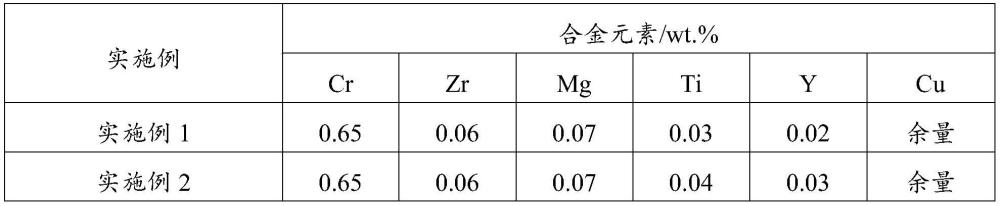

3、本发明提供了一种高强高导cu-cr-zr系合金,包括以下质量百分含量的元素:cr元素0.65~0.75wt.%,zr元素0.04~0.08wt.%,mg元素0.07~0.09wt.%,ti元素0.03~0.07wt.%,y元素0.02~0.05wt.%,余量为cu元素。

4、本发明提供了上述技术方案所述的高强高导cu-cr-zr系合金的制备方法,包括以下步骤:

5、(1)将所述高强高导cu-cr-zr系合金的制备原料进行熔炼,得到的熔体在真空环境中进行浇铸,得到铸锭;

6、(2)将所述铸锭进行热轧,得到热轧合金;

7、(3)将所述热轧合金进行固溶处理后水冷,得到固溶合金;

8、(4)将所述固溶合金进行第一次冷轧,得到变形合金;

9、(5)将所述变形合金进行时效处理后空冷,得到时效处理合金;

10、(6)将所述时效处理合金进行第二次冷轧,得到所述高强高导cu-cr-zr系合金。

11、优选的,所述高强高导cu-cr-zr系合金的制备原料包括:铜单质、钛单质、铜铬中间合金、铜锆中间合金和铜镁中间合金;所述铜铬中间合金中cu元素的质量百分含量为20wt.%,余量为cr元素;所述铜锆中间合金中cu元素的质量百分含量为40wt.%,余量为zr元素,所述铜镁中间合金中cu元素的质量百分含量为20wt.%,余量为mg元素。

12、优选的,所述熔炼的温度为1150~1250℃。

13、优选的,所述热轧处理的保温温度为900~950℃,所述热轧处理的保温时间为60~120min;所述热轧的压下量为5mm,加工变形量为70~85%。

14、优选的,所述固溶处理的保温温度为920~950℃,所述固溶处理的保温时间为60~120min;所述水冷为室温水冷。

15、优选的,所述第一次冷轧的压下量为1mm,加工变形量为80%。

16、优选的,所述时效处理的保温温度为430~440℃,所述时效处理的保温时间为100~110min;所述空冷为室温空冷。

17、优选的,所述第二次冷轧的压下量为0.25mm,加工变形量为75%。

18、本发明提供了上述技术方案所述的高强高导cu-cr-zr系合金或上述技术方案所述的制备方法制备得到的高强高导cu-cr-zr系合金在集成电路引线框架或大电流连接器中的应用。

19、本发明提供了一种高强高导cu-cr-zr系合金,包括以下质量百分含量的元素:cr元素0.65~0.75wt.%,zr元素0.04~0.08wt.%,mg元素0.07~0.09wt.%,ti元素0.03~0.07wt.%,y元素0.02~0.05wt.%,余量为cu元素。本发明通过添加适量质量含量的mg元素、ti元素和y元素,共同作为微合金元素,有效促进了纳米级强化相的析出,同时细化了纳米级强化相(析出相)的尺寸,使合金的强度与导电率性能得到了显著提高;同时,本发明显著降低了易烧损zr元素的添加含量,为大气环境下合金的大规模生产提供可行方案。综上,本发明通过加入上述适量质量含量的金属元素,在面向产业的常规制备及加工方法下,得到了一种低成本、高硬度、高强度、高导电率及延伸率优异的综合性能高的cu-cr-zr系铜合金材料。

20、本发明提供了上述技术方案所述的高强高导cu-cr-zr系合金的制备方法,包括以下步骤:(1)将所述高强高导cu-cr-zr系合金的制备原料进行熔炼,得到的熔体在真空环境中进行浇铸,得到铸锭;(2)将所述铸锭进行热轧,得到热轧合金;(3)将所述热轧合金进行固溶处理后水冷,得到固溶合金;(4)将所述固溶合金进行第一次冷轧,得到变形合金;(5)将所述变形合金进行时效处理后空冷,得到时效处理合金;(6)将所述时效处理合金进行第二次冷轧,得到所述高强高导cu-cr-zr系合金。本发明提供的制备方法针对cu-cr-zr系合金的工艺敏感性,综合考虑了成分和形变热处理工艺对性能的协同影响。相较于c18150、c18200、c15000、c17510等合金,本发明优化设计的“一次冷轧—时效处理—二次冷轧”形变热处理工艺,在具备更高综合性能的同时,显著缩短了cu-cr-zr系合金的加工流程。由此,本发明同的制备方法效率高、成本低,适宜工业化扩大生产。

技术特征:

1.一种高强高导cu-cr-zr系合金,其特征在于,包括以下质量百分含量的元素:cr元素0.65~0.75wt.%,zr元素0.04~0.08wt.%,mg元素0.07~0.09wt.%,ti元素0.03~0.07wt.%,y元素0.02~0.05wt.%,余量为cu元素。

2.权利要求1所述的高强高导cu-cr-zr系合金的制备方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的制备方法,其特征在于,所述高强高导cu-cr-zr系合金的制备原料包括:铜单质、钛单质、铜铬中间合金、铜锆中间合金和铜镁中间合金;所述铜铬中间合金中cu元素的质量百分含量为20wt.%,余量为cr元素;所述铜锆中间合金中cu元素的质量百分含量为40wt.%,余量为zr元素,所述铜镁中间合金中cu元素的质量百分含量为20wt.%,余量为mg元素。

4.根据权利要求2或3所述的制备方法,其特征在于,所述熔炼的温度为1150~1250℃。

5.根据权利要求2所述的制备方法,其特征在于,所述热轧处理的保温温度为900~950℃,所述热轧处理的保温时间为60~120min;所述热轧的压下量为5mm,加工变形量为70~85%。

6.根据权利要求2所述的制备方法,其特征在于,所述固溶处理的保温温度为920~950℃,所述固溶处理的保温时间为60~120min;所述水冷为室温水冷。

7.根据权利要求2所述的制备方法,其特征在于,所述第一次冷轧的压下量为1mm,加工变形量为80%。

8.根据权利要求2所述的制备方法,其特征在于,所述时效处理的保温温度为430~440℃,所述时效处理的保温时间为100~110min;所述空冷为室温空冷。

9.根据权利要求2所述的制备方法,其特征在于,所述第二次冷轧的压下量为0.25mm,加工变形量为75%。

10.权利要求1所述的高强高导cu-cr-zr系合金或权利要求2~9任一项所述的制备方法制备得到的高强高导cu-cr-zr系合金在集成电路引线框架或大电流连接器中的应用。

技术总结

本发明属于铜合金材料技术领域,具体涉及一种高强高导Cu‑Cr‑Zr系合金及其制备方法和应用。本发明提供高强高导Cu‑Cr‑Zr系合金包括:Cr元素0.65~0.75wt.%,Zr元素0.04~0.08wt.%,Mg元素0.07~0.09wt.%,Ti元素0.03~0.07wt.%,Y元素0.02~0.05wt.%,余量为Cu元素。本发明得到了一种低成本、高硬度、高强度、高导电率及延伸率优异的Cu‑Cr‑Zr系铜合金材料。本发明提供了高强高导Cu‑Cr‑Zr系合金的制备方法,本发明优化设计的形变热处理工艺,在具备更高综合性能的同时,显著缩短了Cu‑Cr‑Zr系合金的加工流程。

技术研发人员:曹祎程,朱云卿,解浩峰,彭丽军,李增德,杨振,张文婧

受保护的技术使用者:有研工程技术研究院有限公司

技术研发日:

技术公布日:2024/7/4

- 还没有人留言评论。精彩留言会获得点赞!