铜管生产设备的制作方法

本发明涉及金属铸造,尤其涉及一种铜管生产设备。

背景技术:

1、铜棒、铜管具有较高的强度和良好的耐磨性,可以用于强度需求较高的铜套、密封环、螺杆、螺帽等零部件,铜制零件具有较高的耐用性和可靠性。

2、相关技术中,铜管通常通过铸造成型,铜管生产设备通过将原料熔炼形成铜液,铜液经过保温炉,保温炉的出口设置结晶器,通过结晶器冷却铜液,使得铜液结晶成型后形成铜管,铜管被牵引出来后产生料坯,料坯可以用于生产铜制零部件。

3、然而,目前的铜管生产过程中,铜液冷却成型时容易偏心导致厚度不均,且铜管成型后的晶相容易不均。

技术实现思路

1、本发明实施例提供一种铜管生产设备,以解决目前铜管生产过程中,铜液冷却成型时容易偏心导致厚度不均,且铜管成型后的晶相容易不均的技术问题。

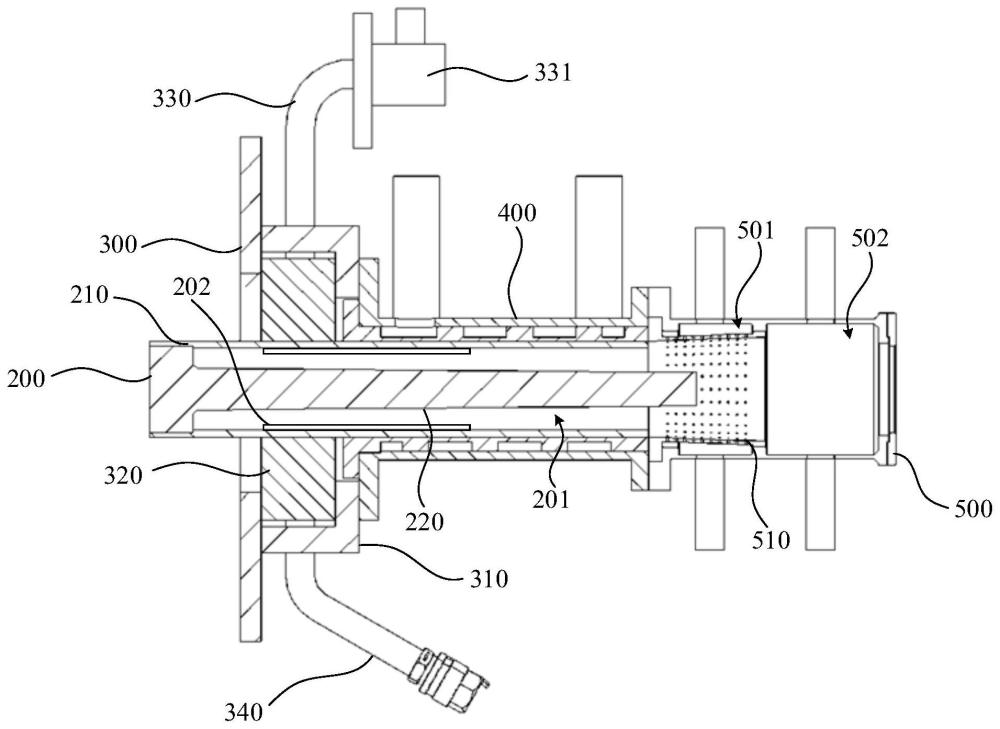

2、本申请提供一种铜管生产设备,该铜管生产设备包括保温炉、模具、电磁搅拌装置和结晶器;保温炉的侧壁设有铜液出口;模具连接于保温炉的侧方,模具具有成型腔,成型腔与铜液出口连通。

3、其中,电磁搅拌装置套设于模具的周向外侧,且电磁搅拌装置位于模具朝向保温炉的一端;电磁搅拌装置被配置为在成型腔内产生磁场;结晶器设置于模具的外侧,且结晶器位于电磁搅拌装置背离保温炉的一侧。

4、本申请实施例提供的铜管生产设备通过在模具外侧设置电磁搅拌装置,对从铜液出口进入到模具内的铜液进行搅拌,保证铸造铜管的壁厚的均匀性,并且可以细化铜管铸造时的晶粒,改善铸造时可能出现的气孔、中心裂纹、夹渣、分层等组织缺陷,从而提高铜管中心等轴晶率,提高铜管晶相的均匀性。

5、作为一种可选的实施方式,成型腔可以沿水平方向延伸。

6、如此设置,可以实现铜管的水平连铸,提高铜管的铸造效率。

7、作为一种可选的实施方式,电磁搅拌装置可以通过磁场驱动铜液绕成型腔的轴向转动;磁场的方向以预设周期交替变化。

8、如此设置,在铜管成型时可以打碎在铜管铸锭中心生长的柱状晶体,同时可以降低铜管成型的固液界面前沿整体的铜液温度梯度,有利于等轴晶体的形核生存和长大,以扩大中心等轴晶区。

9、作为一种可选的实施方式,成型腔内设有防氧化护套;防氧化护套覆盖至少部分成型腔的内壁。

10、如此设置,可以避免模具被氧化,提高模具的使用寿命。

11、作为一种可选的实施方式,电磁搅拌装置可以包括壳体和电磁线圈,电磁线圈环绕模具设置,壳体包裹于电磁线圈的外侧;铜管生产设备还可以包括控制器,电磁线圈与控制器电连接。

12、如此设置,可以保证电磁搅拌装置在铜管铸造过程中所产生磁场的稳定性。

13、作为一种可选的实施方式,电磁搅拌装置还可以包括冷却进水管和冷却出水管;壳体具有冷却腔,电磁线圈位于冷却腔中;冷却进水管连接于壳体的顶部,并与冷却腔连通;冷却出水管可以连接于壳体的底部,并与冷却腔连通。

14、如此设置,可以改善铜管铸造效果,防止已形成的等轴晶因凝固潜热产生重熔现象,同时,可以均匀铜管的铸锭的固液两相区中元素分布,提高其均匀性。

15、作为一种可选的实施方式,电磁线圈具有接线端,冷却进水管远离壳体的一端设有进水腔;进水腔的侧方设有接线口,接线口设有密封件,接线端穿过冷却进水管和进水腔连接于所述接线口。

16、如此设置,可以保持通过铸造的连续性,提高生产效率。

17、作为一种可选的实施方式,本申请提供的铜管生产设备还可以包括冷却组件,模具远离保温炉的一端可以设有铜管出口;冷却组件可以设置于铜管出口。

18、其中,冷却组件可以包括冷却外壳和通水罩,冷却外壳具有第一冷却腔和第二冷却腔,第一冷却腔与铜管出口相邻,通水罩设置于第一冷却腔内,通水罩上设有多个通水孔;第二冷却腔可以位于第一冷却腔背离铜管出口的一侧。

19、如此设置,可以对成型后的铜管进行直接水冷,保证铜管具有稳定良好的生产质量。

20、作为一种可选的实施方式,保温炉具有多个铜液出口,模具为多个,多个模具与所述铜液出口一一对应;多个模具平行间隔设置;每个模具上均设有电磁搅拌装置和结晶器。

21、如此设置,可以同时进行多个铜管的连铸,提高生产效率。

22、作为一种可选的实施方式,模具包括模具主体和中心杆,模具主体用于形成成型腔,中心杆位于成型腔内并与模具主体同轴设置。

23、其中,模具主体的内径大于或等于80mm,且小于或等于120mm;和/或,中心杆的外径大于或等于20mm,且小于或等于60mm。

24、如此设置,可以根据需求稳定可靠地生产不同尺寸规格的铜管。

25、本申请提供一种铜管生产设备,包括保温炉、模具、电磁搅拌装置和结晶器;保温炉的侧壁设有铜液出口;模具连接于保温炉的侧方,模具具有成型腔,成型腔与铜液出口连通,电磁搅拌装置套设于模具的周向外侧,且电磁搅拌装置位于模具朝向保温炉的一端;电磁搅拌装置被配置为在成型腔内产生磁场;结晶器设置于模具的外侧,且结晶器位于电磁搅拌装置背离保温炉的一侧。本申请提供的铜管生产设备可以保证铸造铜管的壁厚的均匀性,并且可以细化铜管铸造时的晶粒,改善铸造时可能出现的气孔、中心裂纹、夹渣、分层等组织缺陷,从而提高铜管中心等轴晶率,提高铜管晶相的均匀性。

26、除了上面所描述的本申请实施例解决的技术问题、构成技术方案的技术特征以及由这些技术方案的技术特征所带来的有益效果外,本申请提供的铜管生产设备所能解决的其他技术问题、技术方案中包含的其他技术特征以及这些技术特征带来的有益效果,将在具体实施方式中作出进一步详细的说明。

技术特征:

1.一种铜管生产设备,其特征在于,包括保温炉、模具、电磁搅拌装置和结晶器;所述保温炉的侧壁设有铜液出口,所述模具连接于所述保温炉的侧方,所述模具具有成型腔,所述成型腔与所述铜液出口连通;

2.根据权利要求1所述的铜管生产设备,其特征在于,所述成型腔沿水平方向延伸。

3.根据权利要求1所述的铜管生产设备,其特征在于,所述电磁搅拌装置通过所述磁场驱动铜液绕所述成型腔的轴向转动;所述磁场的方向以预设周期交替变化。

4.根据权利要求1所述的铜管生产设备,其特征在于,所述成型腔内设有防氧化护套;所述防氧化护套覆盖至少部分所述成型腔的内壁。

5.根据权利要求1-4任一项所述的铜管生产设备,其特征在于,所述电磁搅拌装置包括壳体和电磁线圈,所述电磁线圈环绕所述模具设置,所述壳体包裹于所述电磁线圈的外侧;所述铜管生产设备还包括控制器,所述电磁线圈与所述控制器电连接。

6.根据权利要求5所述的铜管生产设备,其特征在于,所述电磁搅拌装置还包括冷却进水管和冷却出水管;所述壳体具有冷却腔,所述电磁线圈位于所述冷却腔中;所述冷却进水管连接于所述壳体的顶部,并与所述冷却腔连通;所述冷却出水管连接于所述壳体的底部,并与所述冷却腔连通。

7.根据权利要求6所述的铜管生产设备,其特征在于,所述电磁线圈具有接线端,所述冷却进水管远离所述壳体的一端设有进水腔;所述进水腔的侧方设有接线口,所述接线口设有密封件,所述接线端穿过所述冷却进水管和所述进水腔连接于所述接线口。

8.根据权利要求1-4任一项所述的铜管生产设备,其特征在于,还包括冷却组件,所述模具远离所述保温炉的一端具有铜管出口;所述冷却组件设置于所述铜管出口;

9.根据权利要求1-4任一项所述的铜管生产设备,其特征在于,所述保温炉具有多个铜液出口,所述模具为多个,多个所述模具与所述铜液出口一一对应;多个所述模具平行间隔设置;每个所述模具上均设有所述电磁搅拌装置和所述结晶器。

10.根据权利要求1-4任一项所述的铜管生产设备,其特征在于,所述模具包括模具主体和中心杆,所述模具主体用于形成所述成型腔,所述中心杆位于所述成型腔内并与所述模具主体同轴设置;

技术总结

本发明提供一种铜管生产设备。本发明提供的铜管生产设备包括保温炉、模具、电磁搅拌装置和结晶器;保温炉的侧壁设有铜液出口;模具连接于保温炉的侧方,模具具有成型腔,成型腔与铜液出口连通,电磁搅拌装置套设于模具的周向外侧,且电磁搅拌装置位于模具朝向保温炉的一端;电磁搅拌装置被配置为在成型腔内产生磁场;结晶器设置于模具的外侧,且结晶器位于电磁搅拌装置背离保温炉的一侧。本申请提供的铜管生产设备可以保证铸造铜管的壁厚的均匀性,并且可以细化铜管铸造时的晶粒,改善铸造时可能出现的气孔、中心裂纹、夹渣、分层等组织缺陷,从而提高铜管中心等轴晶率,提高铜管晶相的均匀性。

技术研发人员:冯焕锋,孙刚峰,魏连运,王云龙,王鹏

受保护的技术使用者:浙江铜加工研究院有限公司

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!