一种电机过滤器滤芯及其粉末冶金制备方法与流程

本发明涉及粉末冶金,特别涉及一种电机过滤器滤芯及其粉末冶金制备方法。

背景技术:

1、新能源汽车电机最高转速达到14000rpm以上,电机内部最高温度达500℃。汽车在野外工作时车身、底盘等浸水时造成电机泡水,经常致电机线圈烧毁。为保护新能源汽车,其电机内部装配过滤器,过滤器核心部件是包塑后的滤芯。新能源汽车电机过滤器滤芯需要耐高温、耐腐蚀、过滤精度高、孔隙均匀、透气性能好、压力损耗小、机械性能好、包塑性好。虑芯依电机使用极限环境须满足如下透气、透水性能指标:10kpa压差的透水量小于26ml/30min,透水量越小越好;10kpa压差的透气量大于160ml/min,透气量越大越好。

2、过滤器的滤芯通常采用熔喷无纺布过滤材料,玻璃纤维过滤材料等,这些过滤器滤芯过滤精度低,过滤效率稳定性差,容易损伤和起毛。目前普通电机过滤器的滤芯,国外采用陶瓷虑芯和粉末冶金烧结铜等金属滤芯,这些滤芯过滤精度有了显著的提高,然而陶瓷滤芯由于自身脆性和抗热振能力低,导致只能应用在低温条件下实用,本身也容易损坏,且生产困难,价格昂贵。粉末冶金烧结铜等金属滤芯,随使用温度提高,但是耐腐蚀、承受压力的机械强度、过滤性能等满足不了新能源汽车使用环境需求。

技术实现思路

1、本发明解决了相关技术中的问题,提出一种电机过滤器滤芯及其粉末冶金制备方法,选用合适的原料配比且通过粉末冶金工艺,制造出的滤芯具有耐高温、耐腐蚀、过滤精度高、孔隙均匀、透气性能好、压力损耗小、机械性能好、包塑性好的优点,能够满足新能源汽车电机过滤器的使用工况需求。

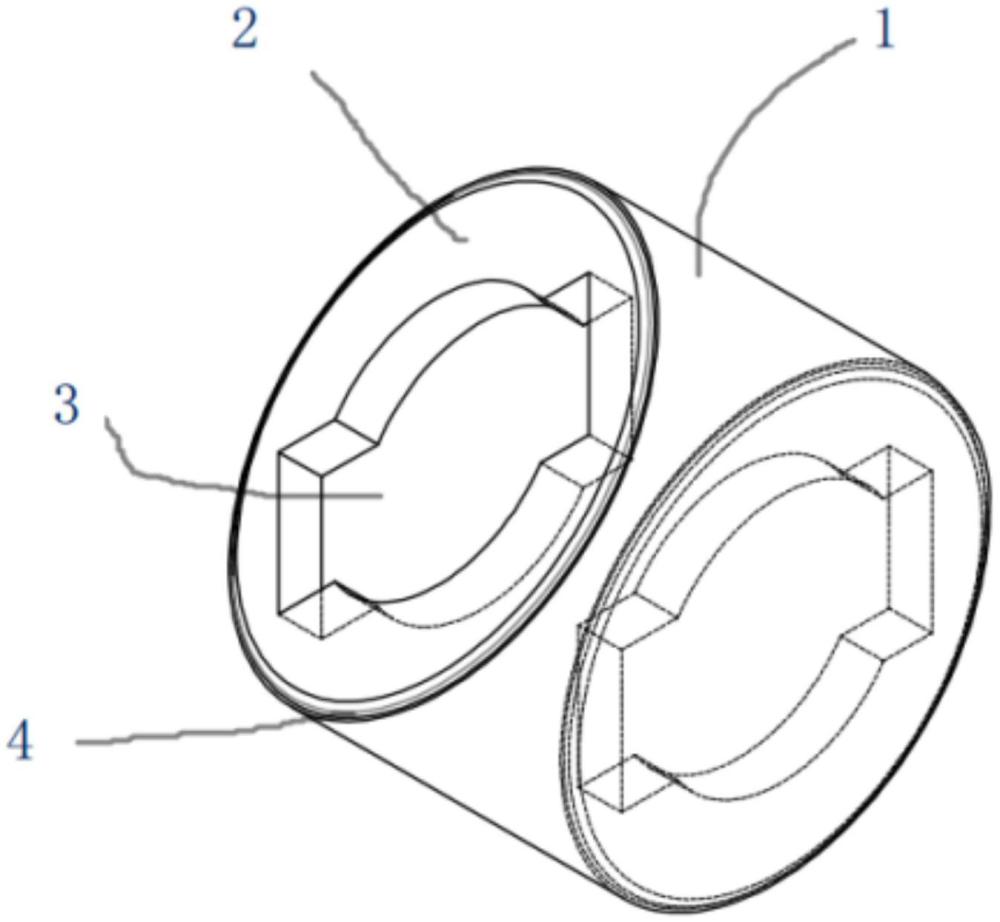

2、为了解决上述技术问题,本发明是通过以下技术方案实现的:一种电机过滤器滤芯,包括圆柱形本体,所述圆柱形本体具有上、下对称的端面,两所述端面上开设有中心对称的异形定位盲孔;以滤芯的粉末冶金基粉为100份计,其配比如下:c:0~0.02份;si:0~1.00份;mn:0~2.00份;ni:12.0~15.0份;cr:16.0~18.0份;s:0~0.02份;p:0~0.02份;mo:2.0~3.0份;剩余为fe和不可避免的杂质;向基粉内添加1~3份纳米氧化镁和质量分数为0.5~0.8份粉末润滑剂得到滤芯的粉末冶金原料。

3、其中,基粉含16~18份的cr,能够确保过滤器滤芯具备足够高的抗腐蚀性;基粉内添加1~3份弥散硬质点材料纳米氧化镁,防止压制后的滤芯在高温烧结阶段造成的细孔、特别是小于5μm的孔的封闭,造成压坯中的一部分细孔得不到利用,从而保证滤芯精度高,孔隙均匀,透气性能好,压力损耗小。

4、作为优选方案,两所述端面外圆周形成有面区台阶。

5、作为优选方案,所述滤芯的粉末冶金原料的粒度为60~100目,松装密度1.85~2.05g/cm3。

6、一种电机过滤器滤芯的粉末冶金制备方法,步骤如下:

7、(1)混料:将基粉、纳米氧化镁、润滑剂按照前述比例混合;

8、(2)模压成型:原料放进模具中成形滤芯毛坯,整体密度为4.5~5.4g/cm3;两所述端面的密度为5.20~5.40 g/cm g/cm3,分割密度差小于0.1 g/cm3,防止滤芯包塑后上、下端面因密度过低而掉渣。

9、(3)催化脱脂:将模压成形生坯进行硝酸催化脱脂,获得脱脂坯件,控制脱脂参数如下:在温度为110~140℃,通酸量为3.5~4.8ml/min的环境下,通酸处理1~4h。

10、(4)烧结:将脱脂坯件置于真空烧结炉中,从室温以2.2~3℃/min的升温速率,升温至580~630℃进行氩气负压热脱脂,热脱脂全程通氩气;热脱脂处理完成后控制真空气氛,以3~8℃/min的升温速率,继续升温至1000~1100℃烧结,最佳烧结温度为1050℃,保温处理60~120min,进行烧结处理,烧结处理后随炉真空冷却至室温,在这种温度下烧结可保证铬充分地扩散到镍中,所获微米数量级的滤芯可在800℃下适用,具有相当好的耐腐蚀性。

11、(5)检测:将滤芯在不同压力下检测透气量及透水量:10kpa压差的透水量小于26ml/30min;10kpa压差的透气量大于160ml/min;检测滤芯外圆柱面的粗糙度:圆柱面粗糙度ra5.0以内;尺寸规格满足图面要求。

12、(6)包装。

13、作为优选方案,模压成型的整体密度4.5~5.40g/cm3,两所述端面的密度5.25~5.40g/cm3,生坯脱模后去残粉和刷毛刺。

14、作为优选方案,催化脱脂的参数如下:在温度为110~140℃,通酸量为3.5~4.8ml/min的环境下,通酸处理1~4h。

15、作为优选方案,烧结的具体方法如下:将脱脂坯件置于真空烧结炉中,从室温以2.2~3℃/min的升温速率,升温至580~630℃进行氩气负压热脱脂,热脱脂全程通氩气;热脱脂处理完成后控制真空气氛,以3~8℃/min的升温速率,继续升温至1050~1180℃,保温处理60~120min,进行烧结处理,烧结处理后随炉真空冷却至室温,得到的滤芯外圆柱面粗糙度ra5.0以内。

16、作为优选方案,检测的具体步骤如下:将烧结滤芯在不同压力下检测透气量及透水量:10kpa压差的透水量小于26ml/30min;10kpa压差的透气量大于160ml/min。

17、与现有技术相比,本发明的有益效果是:本发明选用合适的原料配比且通过粉末冶金工艺,制造出的滤芯具有耐高温、耐腐蚀、过滤精度高、孔隙均匀、透气性能好、压力损耗小、机械性能好、包塑性好的优点,能够满足新能源汽车电机过滤器的使用工况需求。

技术特征:

1.一种电机过滤器滤芯,其特征在于:包括圆柱形本体,所述圆柱形本体具有上、下对称的端面,两所述端面上开设有中心对称的异形定位盲孔;以滤芯的粉末冶金基粉为100份计,其配比如下:c:0~0.02份;si:0~1.00份;mn:0~2.00份;ni:12.0~15.0份;cr:16.0~18.0份;s:0~0.02份;p:0~0.02份;mo:2.0~3.0份;剩余为fe和不可避免的杂质;基粉内添加1~3份纳米氧化镁和0.5~0.8份粉末润滑剂得到滤芯的粉末冶金原料。

2.根据权利要求1所述的电机过滤器滤芯,其特征在于:两所述端面外圆周形成有面区台阶。

3.根据权利要求1所述的电机过滤器滤芯,其特征在于:所述滤芯的粉末冶金原料的粒度为60~100目,松装密度1.85~2.05g/cm3。

4.根据权利要求1所述的电机过滤器滤芯的粉末冶金制备方法,其特征在于,制备步骤按照如下进行:混料→模压成形→催化脱脂→烧结→检测→包装。

5.根据权利要求4所述的电机过滤器滤芯的粉末冶金制备方法,其特征在于:模压成型的整体密度4.5~5.40g/cm3,两所述端面的密度5.25~5.40g/cm3,生坯脱模后去残粉和刷毛刺。

6.根据权利要求4所述的电机过滤器滤芯的粉末冶金制备方法,其特征在于:催化脱脂的参数如下:在温度为110~140℃,通酸量为3.5~4.8ml/min的环境下,通酸处理1~4h。

7.根据权利要求4所述的电机过滤器滤芯的粉末冶金制备方法,其特征在于,烧结的具体方法如下:将脱脂坯件置于真空烧结炉中,从室温以2.2~3℃/min的升温速率,升温至580~630℃进行氩气负压热脱脂,热脱脂全程通氩气;热脱脂处理完成后控制真空气氛,以3~8℃/min的升温速率,继续升温至1050~1180℃,保温处理60~120min,进行烧结处理,烧结处理后随炉真空冷却至室温,得到滤芯。

8.根据权利要求4所述的电机过滤器滤芯的粉末冶金制备方法,其特征在于,检测的具体步骤如下:将滤芯在不同压力下检测透气量及透水量,检测滤芯外圆柱面的粗糙度。

技术总结

本发明涉及粉末冶金技术领域,特别涉及一种电机过滤器滤芯包括圆柱形本体、端面,两所述端面上开设有中心对称的异形定位盲孔;滤芯的粉末冶金基粉为100份计,其配比如下:C:0~0.02份;Si:0~1.00份;Mn:0~2.00份;Ni:12.0~15.0份;Cr:16.0~18.0份;S:0~0.02份;P:0~0.02份;Mo:2.0~3.0份;剩余为Fe和不可避免的杂质;向基粉内添1~3份纳米氧化镁和0.5~0.8份粉末润滑剂。制备步骤如下:混料、模压成形、催化脱脂、烧结、检测、包装。本发明具有耐高温、耐腐蚀、过滤精度高、孔隙均匀、透气性能好、压力损耗小、机械性能好、包塑性好的优点。

技术研发人员:石小荣,施昌旭,夏敏,黄亿奇,张艳伟,张国宝,茆长林,杜桂霞

受保护的技术使用者:江苏智造新材有限公司

技术研发日:

技术公布日:2024/7/9

- 还没有人留言评论。精彩留言会获得点赞!