一种转炉补护炉的方法与流程

本发明涉及转炉炼钢领域,尤其涉及一种转炉补护炉的方法。

背景技术:

1、180t转炉一直以来炉龄偏低,几乎维持在6000次左右,主要原因分析是转炉低碳钢、低磷钢等品种钢冶炼频繁,终渣(tfe)含量较高,溅渣护炉效果不好,炉底、倒渣面侵蚀较严重。

2、传统的补炉料补炉工艺,不仅补炉时间长(50~60min),而且补炉成本较高,转炉生产节奏紧张往往满足不了日常维护炉衬的需求,同时补炉料补大面耐机械冲击性能差,复吹转炉中又因炉底风嘴蚀损严重,所以传统补炉料补炉对日常炉衬维护极为不利。

3、为了缓解炉役中后期补炉压力,提高炉龄,保证炉况稳定、生产顺行,生产中开发利用生铁块补大面、补炉底技术,炉役后期采用生铁块补炉明显降低炉底、倒渣面的侵蚀速度,可有效降低耐材消耗及缓解补炉压力,明显降低了生产成本。

4、本发明旨在提供一种高效补护炉的方法,实现了补炉时间的大幅减少、转炉炉龄的大幅度提高。

技术实现思路

1、本发明的目的就是针对上述问题,提供一种转炉补护炉的方法。

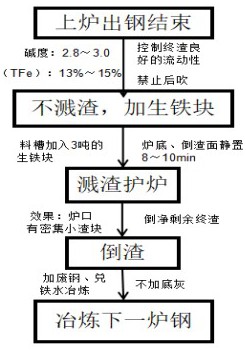

2、本发明的目的是这样实现的:一种转炉补护炉的方法,包括以下步骤:步骤一:出钢结束后不进行溅渣护炉,直接将炉体摇到40±2°补炉底或70±2°补倒渣面,随后加入3~4吨的生铁块,再将炉子摇到0°-2°补炉底或102±2°补倒渣面,使生铁块与炉内终渣充分熔合;步骤二:等待8~10min后将炉子摇正进行溅渣操作:转炉溅渣枪位距离液面1.8~2.0m,氮气流量600~650nm3/min,时间为3-5min,将炉渣稠化;步骤三:溅渣结束后倒净炉内剩余的终渣,在加入生铁块的炉衬表面生成一层高熔点的矿物质增强炉衬耐机械冲刷侵蚀;步骤四:倒净终渣后加废钢兑铁水进行冶炼。

3、步骤一中终渣的碱度在2.8~3.0,终渣氧化性在13%~15%,且保证终渣具有流动性并且不补吹。

4、步骤二中炉子摇正是0位即±1°。

5、本发明的有益效果是: 采用传统意义的补炉料补炉,不仅补炉时间长(50~60min),而且补炉成本较高,日常生产因生产节奏紧张满足不了维护炉衬的需求,且补炉料补大面耐机械冲击性能差,对日常炉衬维护极为不利。

6、本发明突破了传统意义的利用补炉料补护炉技术,开发出利用生铁块补炉的高效补炉方法。利用生铁块与高温炉渣的温度差迅速降温形成局部“冷区”,修补炉底和倒渣面,利用炉衬挂粘生铁块与熔渣形成耐高温共晶体来降低高温液体及机械冲刷侵蚀,达到降低补炉料消耗和提高炉衬寿命的目的。生铁块补炉时间为8~10min,耐冲蚀性极好,补炉一次能够维护10~15炉钢的水平,达到了降低补炉料消耗和提高炉衬寿命的目的,该发明在180t转炉通过长期实践应用,目前工艺已经相当成熟,并且取得良好的补炉效果和经济效益,实现了补炉时间的大幅减少、转炉炉龄的大幅度提高。

技术特征:

1.一种转炉补护炉的方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种转炉补护炉的方法,其特征在于:步骤一中终渣的碱度在2.8~3.0,终渣氧化性在13%~15%,且保证终渣具有流动性并且不补吹。

3.根据权利要求1所述的一种转炉补护炉的方法,其特征在于:步骤二中炉子摇正是0位即±1°。

技术总结

本发明为一种转炉补护炉的方法,突破了传统的利用补炉料补护炉工艺,开发出一种生铁块补炉的高效补护炉方法。利用生铁块与高温炉渣的温度差迅速降温形成局部“冷区”,修补炉底和倒渣面,炉衬挂粘生铁块与熔渣形成耐高温共晶体,从而降低高温液体及机械冲刷对炉衬的侵蚀。生铁块补炉时间为8~10min,耐冲蚀性极好,补炉一次能够维护10~15炉钢的水平,达到了降低补炉料消耗和提高炉衬寿命的目的,该发明在180t转炉通过长期实践应用,目前工艺已经相当成熟,并且取得良好的补炉效果和经济效益,实现了补炉时间的大幅减少、转炉炉龄的大幅度提高。

技术研发人员:温丽秀,马骏鹏,张宏刚,范军,孙少南,张彬,王雨

受保护的技术使用者:山西太钢不锈钢股份有限公司

技术研发日:

技术公布日:2024/7/25

- 还没有人留言评论。精彩留言会获得点赞!