一种低成本免退火冷轧耐热钢带及其制备方法与流程

本发明属于合金钢,具体涉及一种低成本免退火冷轧耐热钢带及其制备方法。

背景技术:

1、耐热钢是指在高温下具有较高强度和良好耐腐蚀性能的特殊钢。按用途可分为热强钢和抗氧化钢,其中热强钢通常在450~900℃温度下使用,要求既具有良好的抗蠕变、抗破断和抗氧化性能,又能承受周期性的疲劳应力,用于制造石油加氢反应器、内燃机气阀、高压锅炉管及汽轮机、燃汽轮机叶片等。

2、高温环境服役的结构件如锅炉管支架等多采用冷轧耐热钢带,而冷轧耐热钢带的基材为线材,从整个加工过程及使用来看,要求盘条具有较低的强度,良好的塑性,保证在冷拉及冷轧加工过程中不开裂,同时需满足后续高温服役使用要求。为了满足以上要求,钢中一般会加入cr、mo等热强化合金元素,导致钢材中易产生贝氏体、马氏体硬相组织,难以直接进行冷轧,冷轧前需进行高温退火;另外,部分企业采用两火成材工艺生产,生产成本较高,市场竞争力差,因此,急需开发一种可直接冷轧的低成本免退火冷轧耐热钢带。

技术实现思路

1、本发明要解决的技术问题是提供一种免退火冷轧耐热钢带及其制备方法,生产流程简单、成本低,冷轧基材具有较低的强度,良好的塑性,抗拉强度≤620mpa,断面收缩率≥45%,可不经退火直接进行冷轧,冷轧后残余应力低,具有耐高温、抗腐蚀、易加工特点,适用于高压锅炉管、汽车排气管等高温环境使用,应用前景广阔。

2、为解决上述技术问题,本发明采取的技术方案是:一种低成本免退火冷轧耐热钢带,所述耐热钢带化学成分质量百分含量为:c:0.12~0.18%,si:0.20~0.35%,mn:0.30~0.45%,p≤0.015%,s≤0.010%,cr:0.80~0.90%,mo:0.40~0.48%,其余为铁和不可避免的杂质元素。

3、本发明所述耐热钢带抗拉强度≤620mpa,断面收缩率≥45%,可不经退火直接进行冷轧;冷轧后的钢带具有耐高温、高压及抗腐蚀性能。

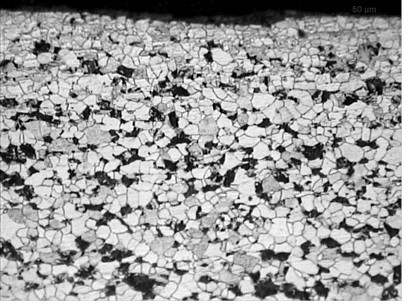

4、本发明所述耐热钢带热轧基材组织主要为铁素体加珠光体。

5、本发明还提供一种低成本免退火冷轧耐热钢带的制备方法,所述方法包括炼钢、连铸、加热、线材轧制、冷却及冷轧钢带工序;所述线材轧制、冷却工序为:将铸坯轧制成线材,其中终轧温度为780~820℃,吐丝温度850~880℃,辊道入口速度9~12m/min,辊道递增量均为0.8m/min,保温罩及风机全部关闭;

6、所述冷轧钢带工序为:冷轧4~6道次,道次压下率为10~15%,冷轧完去应力退火,退火温度650~720℃,获得低成本免退火冷轧耐热钢带。

7、本发明所述加热工序,加热温度为1120~1180℃,加热时间150~180min。

8、本发明所述热轧线材工序,热轧线材直径为12~20mm。

9、本发明所述连铸工序过热度控制为15~40℃,拉钢速度1.5~2.0m/min,结晶器电磁搅拌i=360±10a,末端电搅i=370±10a,铸坯断面尺寸为150×150mm。

10、本发明设计思路:

11、c:碳具有显著的固溶强化作用,提高钢的强度,碳可扩大和稳定奥氏体,提高耐热钢的高温强度。考虑易加工性能,本发明c含量范围为0.12~0.18%。

12、si:硅是钢中的脱氧元素之一,具有较强的固溶强化作用,有助于形成和稳定铁素体,在高温下能使钢的表面生成致密的氧化膜,防止钢的继续氧化,但si含量过高会降低钢的塑性。本发明si含量范围为0.20~0.35%。

13、mn:锰提高奥氏体钢的高温强度,但有损耐热钢的抗氧化性。另外,锰提高钢的淬透性,有利于形成马氏体过冷组织,为了避免形成马氏体,本发明mn含量范围为0.30~0.45%。

14、cr:中等碳化物形成元素,部分cr置换fe形成合金渗碳体,提高了碳化物的稳定性,有效阻止了石墨化倾向,并使钢的热强性提高,长期运行后,仍能保持足够高的力学性能,在高温下能使钢的表面生成致密的氧化膜,防止钢的继续氧化,是提高耐热钢的抗氧化性和抗高温气体腐蚀的主要元素。本发明cr含量范围为0.80~0.90%。

15、mo:钼存在于钢的固溶体和碳化物中,有固溶强化作用,并显著提高钢的淬透性,可提高钢的再结晶温度,以固溶强化方式提高钢的蠕变强度,在低合金耐热钢中mo是最重要的影响热强性的元素,mo在高温下易于挥发和氧化,钢中加入过多的mo会给高温抗氧化性带来不利的影响。本发明mo含量范围为0.40~0.48%。

16、采用上述技术方案所产生的有益效果在于:1、本发明采用低c低mn及适量cr、mo耐热钢元素成分设计、小方坯直接连铸加热轧制短流程工艺设计,在保障冷轧钢带材料具备耐高温、耐腐蚀基础上,具备较低的生产成本。2、本发明采用合理的连铸工艺、加热工艺,为减轻cr、mo钢成分偏析引起的马氏体贝氏体过冷组织提供了前提,结合合理的控制轧制、控制冷却使冷轧板带基材获得了细小的铁素体和珠光体组织,降低了耐热钢材料强度,可直接进行冷轧加工,省略了冷轧前退火工序,节约了能源。3、本发明设计合理的冷轧道次压下率及冷轧后退火工艺,降低了冷轧耐热钢带残余应力,有利于进一步加工使用。4、本发明通过采用以上制备方法,获得具有可直接冷轧的基材,其抗拉强度≤620mpa,断面收缩率≥45%,冷轧后残余应力低,冷轧钢带具有耐高温、抗腐蚀、易加工、低成本特点,适用于高压锅炉管、汽车排气管等高温环境使用。

技术特征:

1.一种低成本免退火冷轧耐热钢带,其特征在于,所述耐热钢带化学成分质量百分含量为:c:0.12~0.18%,si:0.20~0.35%,mn:0.30~0.45%,p≤0.015%,s≤0.010%,cr:0.80~0.90%,mo:0.40~0.48%,其余为铁和不可避免的杂质元素。

2.根据权利要求1所述的一种低成本免退火冷轧耐热钢带,其特征在于,所述耐热钢带抗拉强度≤620mpa,断面收缩率≥45%,可不经退火直接进行冷轧。

3.根据权利要求1所述的一种低成本免退火冷轧耐热钢带,其特征在于,所述耐热钢带热轧基材组织主要为铁素体加珠光体。

4.基于权利要求1-3任意一项所述的一种低成本免退火冷轧耐热钢带的制备方法,其特征在于,所述方法包括炼钢、连铸、加热、线材轧制、冷却及冷轧钢带工序;所述线材轧制、冷却工序为:将铸坯轧制成线材,其中终轧温度为780~820℃,吐丝温度850~880℃,辊道入口速度9~12m/min,辊道递增量均为0.8m/min,保温罩及风机全部关闭;所述冷轧钢带工序为:冷轧4~6道次,道次压下率为10~15%,冷轧完去应力退火,退火温度650~720℃。

5.根据权利要求4所述的一种低成本防弹性能优良的钢板的生产方法,其特征在于,所述加热工序,加热温度为1120~1180℃,加热时间150~180min。

6.根据权利要求4所述的一种低成本防弹性能优良的钢板的生产方法,其特征在于,所述热轧线材工序,热轧线材直径为12~20mm。

7.根据权利要求4-6任意一项所述的一种低成本防弹性能优良的钢板的生产方法,其特征在于,所述连铸工序过热度控制为15~40℃,拉钢速度1.5~2.0m/min。

8.根据权利要求4-6任意一项所述的一种低成本防弹性能优良的钢板的生产方法,其特征在于,所述连铸工序结晶器电磁搅拌i=360±10a,末端电搅i=370±10a。

9.根据权利要求4-6任意一项所述的一种低成本防弹性能优良的钢板的生产方法,其特征在于,所述连铸工序铸坯断面尺寸为150×150mm。

技术总结

本发明公开了一种低成本免退火冷轧耐热钢带及其制备方法,其化学成分组成及其质量百分含量为:C:0.12~0.18%,Si:0.20~0.35%,Mn:0.30~0.45%,P≤0.015%,S≤0.010%,Cr:0.80~0.90%,Mo:0.40~0.48%,其余为铁和不可避免的杂质元素。工艺步骤包括:炼钢、连铸、铸坯加热、线材轧制、轧后冷却、冷轧钢带。本发明耐热钢带生产流程简单、生产成本低,且冷轧基材具有较低的强度,良好的塑性,抗拉强度≤620Mpa,断面收缩率≥45%,可不经退火直接进行冷轧。

技术研发人员:孙彩凤,任帅,任刚,翟晓毅,赵兴隆,杨浩,年保国,孙智妍,孙江波,高志新,段路昭,罗扬,郑毅浩,郭家瑞,冯立果,刘丽君,严文谨,张子悦,张馨月,董奇伟,张沛孜

受保护的技术使用者:河北河钢材料技术研究院有限公司

技术研发日:

技术公布日:2024/9/19

- 还没有人留言评论。精彩留言会获得点赞!