精密磨削机床的制作方法

本发明涉及机械加工领域,特别涉及用于紧密件磨削加工的精密磨削机床。

背景技术:

1、目前产品要求的精密度越来越高,对于精密部件的加工,有很多都是采用数控磨床进行加工,这种设备对于操作者的要求比较高,设备的成本也很大,显然,不适合小批量部件的加工,加工成本以及设备的维护成本非常高,而采用传统的磨床,由于夹持机构和调整机构等相对比较简单,难以达到精度的要求。

技术实现思路

1、本发明设计的精密磨削机床,采用双面同时磨削,并电动调节进给量等组合措施,解决现有技术中加工精度不高或者加工成本大的技术问题。

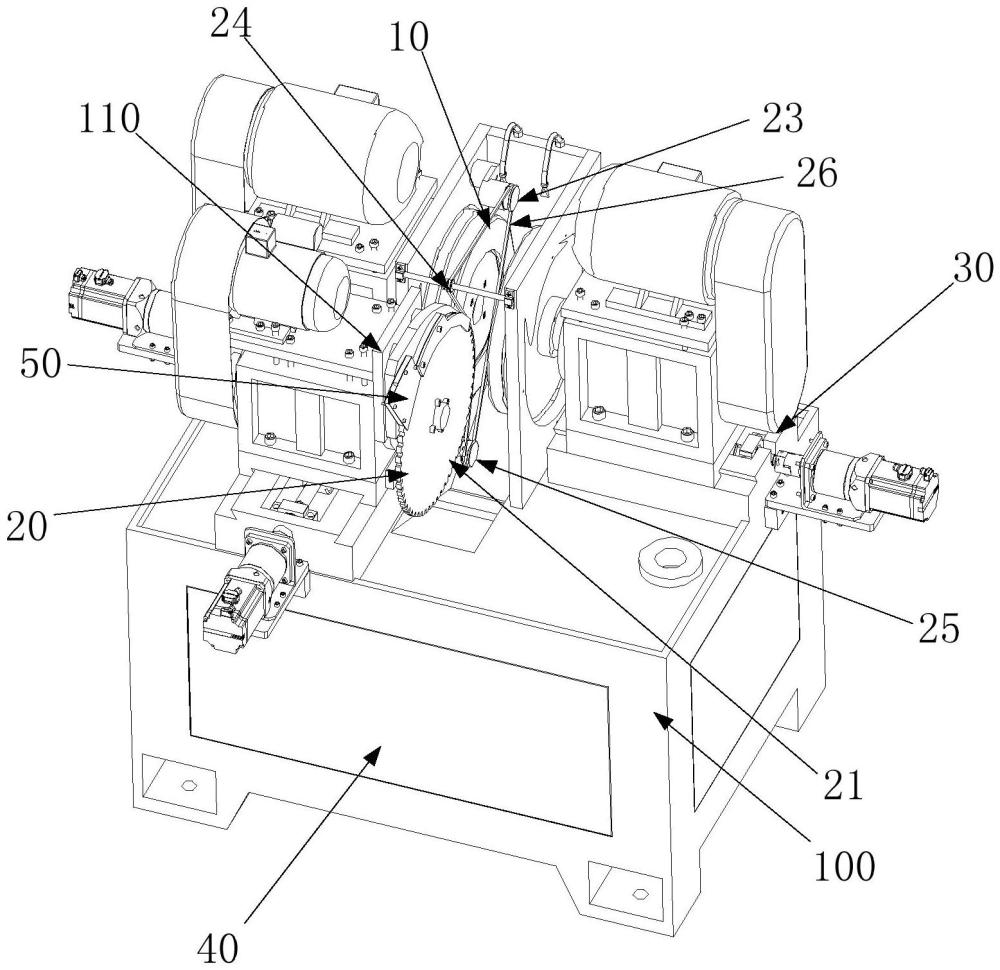

2、本发明为解决上述技术问题而设计的精密磨削机床包括机架,设置于该机架上的砂轮机构、用于向工位输送待磨工件的送料机构以及用于调整砂轮机构进给量的电动调节机构,所述电动调节机构包括导轨、第一传动机构以及驱动伺服电机,所述导轨设置于机架上,所述砂轮机构的安装座坐落于上述导轨上,所述驱动伺服电机通过第一传动机构连接所述安装座;所述送料机构包括导料盘,所述导料盘的周边均设有多个用于放置被加工件的料仓,所述料仓为非金属材料制成的,该精密磨削机床进一步包括用于控制上述各部工作的控制系统。

3、本发明的进一步改进在于:所述传动机构为连接在所述驱动伺服电机输出轴上的丝杆以及固设在所述安装座上的丝套,所述丝套与丝杆相配合。

4、本发明的再进一步改进在于:所述导料盘与料仓分体的,所述料仓通过镶嵌的方式安装在导料盘上。

5、本发明的更进一步改进在于:所述送料机构还包括有压料装置,该压料装置包括设置于机架中支架上呈三角形设置有调节轮、涨紧轮及中间轮,所述调节轮、涨紧轮及中间轮由压带连接,所述涨紧轮及中间轮跨设在所述导料盘上下两边,所述涨紧轮与中间轮之间的压带至少部分压在导料盘的部分圆周上,所述涨紧轮设有控制其横向移动的调节机构,所述压带为皮带或窄条的钢带。

6、本发明的更进一步改进在于:所述送料机构还包括用于驱动导料盘的第一驱动电机以及第二传动机构,所述第一驱动电机通过第二传动机构连接导料盘,所述第二传动机构为齿轮传动系统。

7、本发明的更进一步改进在于:所述砂轮机构包括第二驱动电机、安装轴以及砂轮盘,所述安装轴安装在安装座的轴承座内,所述第二驱动电机连接安装轴的一端,所述砂轮盘套装在安装轴的另一端,所述砂轮盘中间安装内孔至少部分为锥形面,所述安装轴安装砂轮盘的位置设有与所述砂轮盘内孔锥形面相配合的圆锥柱面,所述砂轮盘沿安装内孔均布有多个用于与安装轴固定连接的固定螺钉。

8、本发明的更进一步改进在于:该精密磨削机床还包括有冷却水系统,所述冷却水系统包括由储水箱、水泵、进水管路、喷头及废水回收管路构成的循环回路,所述喷头设置于磨削工位附近,并向磨削工位喷水,所述储水箱内由至少两层过滤网分隔为两个储水腔,所述进水管路与废水回收管路分别各自连接储水箱的两个储水腔。

9、本发明的更进一步改进在于:该精密磨削机床还包括精准上料机构,所述精准上料机构包括设置于导料盘进料位置的导料架,所述导料架为平行设置两片导板,所述两片导板式导料架之间设有用于调整导料架缝隙的调节装置,所述导料架向导料盘下料的位置呈向导料盘方向渐缩的喇叭口状。

10、本发明采用上述的组合技术,使得这种精密磨削机床的成本相较于数控机床的成本大大降低,由于采用多项技术措施,也能够满足精密部件的磨削,避免传统磨床难以达到加工精度的问题出现。

技术特征:

1.一种精密磨削机床,其特征在于:该精密磨削机床包括机架(100),设置于该机架(100)上的砂轮机构(10)、用于向工位输送待磨工件的送料机构(20)以及用于调整砂轮机构(10)进给量的电动调节机构(30),所述电动调节机构(30)包括导轨(31)、第一传动机构(32)以及驱动伺服电机(33),所述导轨(31)设置于机架(10)上,所述砂轮机构(10)的安装座(11)坐落于上述导轨(31)上,所述驱动伺服电机(33)通过第一传动机构(32)连接所述安装座(11);所述送料机构(20)包括导料盘(21),所述导料盘(21)的周边均设有多个用于放置被加工件的料仓(22),所述料仓(22)为非金属材料制成的,该精密磨削机床进一步包括用于控制上述各部工作的控制系统(60)。

2.根据权利要求1所述精密磨削机床,其特征在于:所述传动机构(32)为连接在所述驱动伺服电机(33)输出轴上的丝杆(321)以及固设在所述安装座(11)上的丝套(322),所述丝套(322)与丝杆(321)相配合。

3.根据权利要求1所述精密磨削机床,其特征在于:所述导料盘(21)与料仓(22)分体的,所述料仓(22)通过镶嵌的方式安装在导料盘(21)上。

4.根据权利要求1所述精密磨削机床,其特征在于:所述送料机构(20)还包括有压料装置,该压料装置包括设置于机架(100)中支架(110)上呈三角形设置有调节轮(23)、涨紧轮(24)及中间轮(25),所述调节轮(23)、涨紧轮(24)及中间轮(25)由压带(26)连接,所述涨紧轮(24)及中间轮(25)跨设在所述导料盘(21)上下两边,所述涨紧轮(24)与中间轮(25)之间的压带至少部分压在导料盘(21)的部分圆周上,所述涨紧轮(24)设有控制其横向移动的调节机构(27)。

5.根据权利要求1所述精密磨削机床,其特征在于:所述压带(26)为皮带或窄条的钢带。

6.根据权利要求1所述精密磨削机床,其特征在于:所述送料机构(20)还包括用于驱动导料盘(21)的第一驱动电机(28)以及第二传动机构(29),所述第一驱动电机(28)通过第二传动机构(29)连接导料盘(21),所述第二传动机构(29)为齿轮传动系统。

7.根据权利要求1所述精密磨削机床,其特征在于:所述砂轮机构(10)包括第二驱动电机(12)、安装轴(13)以及砂轮盘(14),所述安装轴(13)安装在安装座(11)的轴承座内,所述第二驱动电机(12)连接安装轴(13)的一端,所述砂轮盘(14)套装在安装轴(13)的另一端,所述砂轮盘(14)中间安装内孔(141)至少部分为锥形面,所述安装轴(13)安装砂轮盘(14)的位置设有与所述砂轮盘(14)内孔锥形面相配合的圆锥柱面,所述砂轮盘(14)沿安装内孔(141)均布有多个用于与安装轴(13)固定连接的固定螺钉(142)。

8.根据权利要求1所述精密磨削机床,其特征在于:该精密磨削机床还包括有冷却水系统(40),所述冷却水系统(40)包括由储水箱(41)、水泵(42)、进水管路(43)、喷头(44)及废水回收管路(45)构成的循环回路,所述喷头(44)设置于磨削工位附近,并向磨削工位喷水,所述储水箱(41)内由至少两层过滤网(46)分隔为两个储水腔,所述进水管路(43)与废水回收管路(45)分别各自连接储水箱(41)的两个储水腔。

9.根据权利要求1所述精密磨削机床,其特征在于:该精密磨削机床还包括精准上料机构(50),所述精准上料机构(50)包括设置于导料盘(21)进料位置的导料架(51),所述导料架(51)为平行设置两片导板,所述两片导板式导料架(51)之间设有用于调整导料架(51)缝隙的调节装置(52)。

10.根据权利要求1所述精密磨削机床,其特征在于:所述导料架(51)向导料盘(21)下料的位置呈向导料盘(21)方向渐缩的喇叭口状。

技术总结

一种精密磨削机床包括机架(100)、砂轮机构(10)、送料机构(20)以及用于调整砂轮机构(10)进给量的电动调节机构(30),所述电动调节机构(30)包括导轨(31)、第一传动机构(32)以及驱动伺服电机(33),所述驱动伺服电机(33)通过第一传动机构(32)连接所述安装座(11);所述送料机构(20)的周边均设有多个用于放置被加工件非金属材料制成的的料仓(22),该精密磨削机床进一步包括用于控制上述各部工作的控制系统(60)。这种精密磨削机床的成本相较于数控机床的成本大大降低,由于采用多项技术措施,也能够满足精密部件的磨削,避免传统磨床难以达到加工精度的问题出现。

技术研发人员:刘战勇

受保护的技术使用者:深圳市名骏友精密科技有限公司

技术研发日:

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!