一种离子型稀土矿浸冶淋一体化绿色低碳开采方法与流程

本申请涉及稀土开采,尤其涉及一种离子型稀土矿浸冶淋一体化绿色低碳开采方法。

背景技术:

1、离子型稀土矿唯一允许的工艺为原地浸矿工艺,采用硫酸铵或硫酸镁作浸矿剂,浸矿场生产生产流程为浸矿剂配制浸矿液经注液孔注入浸矿场,通过收液系统收集母液;水冶车间生产流程为母液进除杂池,加入碳酸氢铵或碳酸氢钠,沉淀得到除杂渣和除杂后液,除杂后液加碳酸氢铵或碳酸氢钠搅拌沉淀得到稀土产品和上清液,上清液进配液池。现有稀土矿山生产工艺浸矿场主要考虑浸矿和收液,水冶车间主要考虑母液除杂、沉淀得到稀土产品,矿山生产工艺流程为“浸矿液浸矿-母液收集-母液除杂-稀土沉淀-上清液配制浸矿液”的浸矿-水冶工艺。母液除杂沉淀使用碳酸盐将母液ph从4.5左右调节至7.0左右,产生大量碳排放;碳酸稀土产品在后续分离冶炼的酸溶工序产生大量碳排放。上清液配制浸矿液时需要加入硫酸将上清液ph从7.0左右调整至4.8左右,消耗大量的酸。原地浸矿工艺当收集母液中稀土含量小于100mg/l时,矿山一般停止收集母液,低浓度稀土浸出母液未回收,导致矿山稀土回收率低。

2、离子型稀土矿铵盐原地浸矿工艺每生产1t稀土需加入6~12t硫酸铵,导致浸矿场积留大量硫酸铵;镁铵盐原地浸矿工艺每生产1t稀土需加入8~15t硫酸镁,导致浸矿场积留大量硫酸镁。浸矿结束后原地浸矿场积留有大量的浸矿剂硫酸铵或硫酸镁,强制淋洗是降低残留浸矿剂的有效环保措施,但因残留浸矿剂淋洗时间长,淋洗尾水处理难度大、成本高,矿山不愿意淋洗。

3、铵盐浸矿工艺初期淋洗尾水nh4+浓度约1200mg/l、so42-浓度约3500mg/l、re3+浓度约100mg/l;后期淋洗尾水nh4+浓度约100mg/l、so42-浓度约450mg/l,re3+浓度约15mg/l。铵盐浸矿工艺淋洗尾水如采用生物法处理,因氨氮废水碳/氮比低,需要加入碳源,增加废水中cod,增加处理成本,造成二次污染,淋洗尾水水质波动大,对生物法冲击影响,难以稳定运行,且未回收淋洗尾水中的稀土和浸矿剂硫酸铵。

4、镁盐浸矿工艺初期淋洗尾水mg2+浓度约1000mg/l、so42-浓度约4500mg/l、re3+浓度约100mg/l;后期淋洗尾水mg2+浓度约120mg/l,so42-浓度约750mg/l,re3+浓度约20mg/l。总之,淋洗尾水中含有re3+、so42-、mg2+、nh4+等多种离子,淋洗尾水具有水质复杂,水质波动大的特点,导致淋洗尾水处理难度大。镁盐浸矿工艺淋洗尾水中镁和硫酸盐处理如采用钙矾石法处理,需要加入大量的石灰,产生大量的污泥,ph化学调节控制难度大,成本非常高,且未回收淋洗尾水中稀土和浸矿剂硫酸镁。

5、铵盐浸矿和镁盐浸矿淋洗尾水如采用反渗透膜处理,因淋洗尾水水质波动大,且al3+、re3+、so42-离子浓度高,极易形成膜结垢,影响膜寿命,淋洗尾水需要进行预处理,将al3+、re3+处理至一定浓度以下,同时对膜运行控制要求非常严,成本很高。

6、淋洗尾水因水质复杂且波动大,不论采用化学法、生物法还是膜处理法,均存在成本高,稳定运行难等问题,淋洗及淋洗尾水处理作为环保措施在矿山难以推广,浸矿场残留浸矿剂对水土环境的污染风险很难解决。

技术实现思路

1、本申请的目的在于提供一种离子型稀土矿浸冶淋一体化绿色低碳开采方法,以解决上述问题。

2、为实现以上目的,本申请采用以下技术方案:

3、一种离子型稀土矿浸冶淋一体化绿色低碳开采方法,包括:

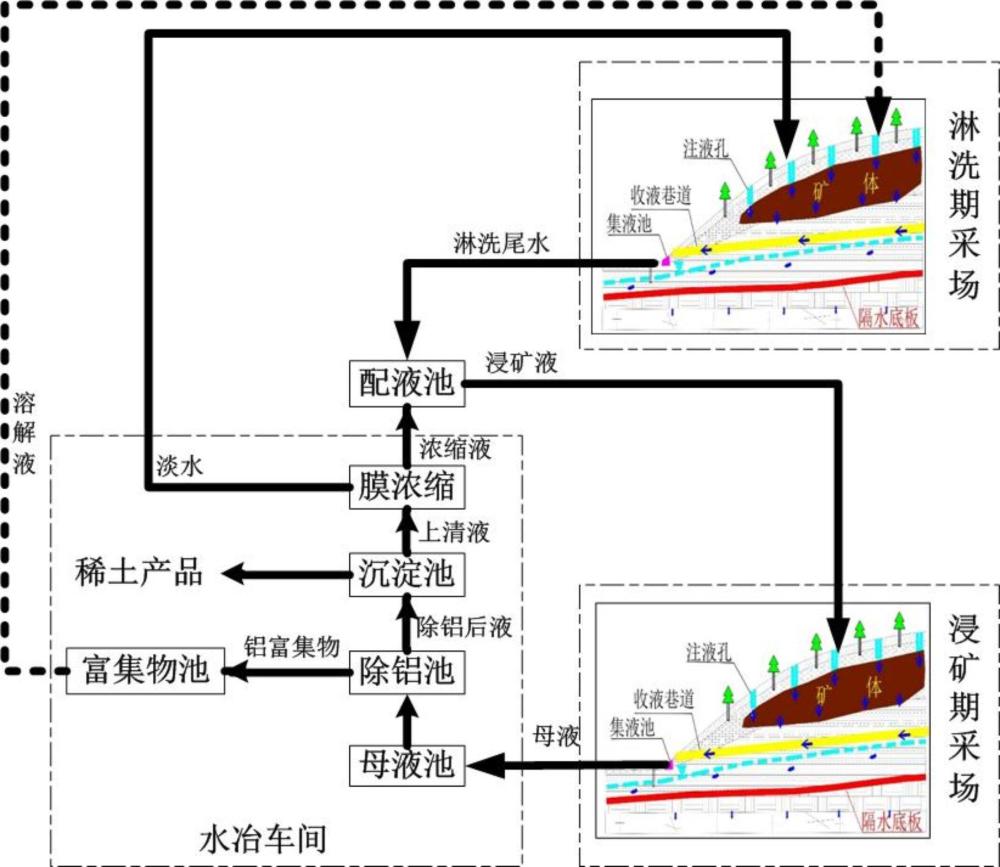

4、将淋洗尾水、水冶上清液膜浓缩液和浸矿剂混合得到浸矿液,然后经注液孔注入浸矿场进行浸矿,通过收液系统收集浸出母液;

5、将所述浸出母液使用除铝剂进行除铝得到铝富集物和除铝后液;所述除铝后液与沉淀剂反应,固液分离得到稀土产品和水冶上清液;所述水冶上清液进行膜浓缩得到所述水冶上清液膜浓缩液和水冶上清液膜浓缩淡水;

6、所述水冶上清液膜浓缩淡水经所述注液孔注入所述浸矿后的浸矿场进行第一淋洗,所述第一淋洗结束后使用所述水冶上清液膜浓缩淡水和调节剂的混合液进行第二淋洗,所述第二淋洗结束后使用矿化剂溶液进行第三淋洗,收集所述第一淋洗、所述第二淋洗和所述第三淋洗的尾水得到所述淋洗尾水;

7、所述第三淋洗结束后回填所述注液孔,恢复植被;

8、所述浸矿剂为硫酸镁和/或硫酸铵;所述除铝剂、所述沉淀剂和所述调节剂均为氢氧化钠;所述矿化剂溶液由硫酸溶解所述铝富集物得到。

9、优选地,所述浸矿液的ph为4.8-5.0。

10、优选地,所述浸出母液中稀土离子浓度不小于100mg/l。

11、优选地,所述浸出母液与所述除铝剂混合后,体系ph为5.2-5.4。

12、优选地,所述除铝后液与所述沉淀剂,体系ph为6.7-7.2。

13、优选地,所述膜浓缩采用反渗透膜进行。

14、优选地,所述矿化剂溶液的ph为4.2-4.5。

15、优选地,所述第一淋洗的终点为:淋洗至尾水中so42+浓度小于等于700 mg/l、nh4+浓度小于等于15mg/l。

16、优选地,所述第二淋洗的终点为:淋洗至尾水的ph为7.5-8.0。

17、优选地,所述第三淋洗的终点为:淋洗至尾水的ph为5.5-6.0。

18、与现有技术相比,本申请的有益效果包括:

19、本申请提供的离子型稀土矿浸冶淋一体化绿色低碳开采方法,水冶淋洗使用的除铝剂、沉淀剂和调节剂为氢氧化钠(片碱),生产工艺流程未使用碳酸盐,产品为氢氧化稀土富集物,避免了因碳酸盐的加入而产生的碳排放,生产过程碳排放为零,实现生产工艺流程的低碳化。

20、原地浸冶淋一体化绿色低碳开采方法实现了矿山浸矿、水冶、淋洗的协同,生产工艺更简单,淋洗作为溶浸开采工艺的组成部分,淋洗尾水配制浸矿液用于浸矿,回收淋洗尾水中的酸和浸矿剂,避免了现有工艺浸矿液采用母液沉淀上清液配制的调酸环节,减少硫酸和浸矿剂用量约30%~40%,降低浸矿场水土环境酸化污染风险。

21、原地浸冶淋一体化绿色低碳开采方法取消了淋洗尾水处理,将淋洗尾水作为浸矿液利用,淋洗尾水中浸矿剂得到了利用,减少了浸矿剂用量,淋洗尾水中稀土随浸矿场母液回收,提高母液中稀土浓度,矿山稀土回收率提高约15%,淋洗更容易实施。

22、原地浸冶淋一体化绿色低碳开采方法,水冶上清液经膜浓缩得到膜浓缩液和淡水,水冶上清液的水质稳定、al3+、re3+离子浓度低,膜结垢风险小、寿命长;膜浓缩液作浸矿液利用,母液中浸矿剂得到回收利用;上清液膜浓缩淡水用于淋洗,避免了淋洗用水取用新水。

23、浸矿后采场采用分步淋洗不仅将残留浸矿剂淋洗至符合环保要求的水平,将采场矿土酸碱性调节至浸矿前的水平,降低了淋洗后采场矿土酸化污染风险。

技术特征:

1.一种离子型稀土矿浸冶淋一体化绿色低碳开采方法,其特征在于,包括:

2.根据权利要求1所述的离子型稀土矿浸冶淋一体化绿色低碳开采方法,其特征在于,所述浸矿液的ph为4.8-5.0。

3.根据权利要求1所述的离子型稀土矿浸冶淋一体化绿色低碳开采方法,其特征在于,所述浸出母液中稀土离子浓度不小于100mg/l。

4.根据权利要求1所述的离子型稀土矿浸冶淋一体化绿色低碳开采方法,其特征在于,所述浸出母液与所述除铝剂混合后,体系ph为5.2-5.4。

5.根据权利要求1所述的离子型稀土矿浸冶淋一体化绿色低碳开采方法,其特征在于,所述除铝后液与所述沉淀剂,体系ph为6.7-7.2。

6.根据权利要求1所述的离子型稀土矿浸冶淋一体化绿色低碳开采方法,其特征在于,所述膜浓缩采用反渗透膜进行。

7.根据权利要求1所述的离子型稀土矿浸冶淋一体化绿色低碳开采方法,其特征在于,所述矿化剂溶液的ph为4.2-4.5。

8.根据权利要求1所述的离子型稀土矿浸冶淋一体化绿色低碳开采方法,其特征在于,所述第一淋洗的终点为:淋洗至尾水中so42+浓度小于等于700 mg/l、nh4+浓度小于等于15mg/l。

9.根据权利要求1所述的离子型稀土矿浸冶淋一体化绿色低碳开采方法,其特征在于,所述第二淋洗的终点为:淋洗至尾水的ph为7.5-8.0。

10.根据权利要求1-9任一项所述的离子型稀土矿浸冶淋一体化绿色低碳开采方法,其特征在于,所述第三淋洗的终点为:淋洗至尾水的ph为5.5-6.0。

技术总结

本申请提供一种离子型稀土矿浸冶淋一体化绿色低碳开采方法,涉及稀土开采技术领域。该方法包括:将淋洗尾水、水冶上清液膜浓缩液和浸矿剂混合然后经注液孔注入浸矿场进行浸矿,收集浸出母液;将浸出母液用除铝剂进行除铝得铝富集物和除铝后液;除铝后液与沉淀剂反应得稀土产品和上清液;上清液进行膜浓缩得浓缩液和淡水;淡水经注液孔注入浸矿后的浸矿场进行第一淋洗,用淡水和调节剂的混合液进行第二淋洗,用矿化剂溶液进行第三淋洗,收集尾水得到淋洗尾水。本申请提供的方法,不使用碳酸盐减少碳排放,淋洗尾水用于浸矿节约浸矿剂和酸用量,分步淋洗使采场恢复至浸矿前的酸碱环境,降低浸矿场矿土酸化污染风险,实现稀土矿绿色低碳开采。

技术研发人员:祝怡斌,楚敬龙,陈斌,刘子齐,鞠丽萍,陈玉福,周士捷

受保护的技术使用者:矿冶科技集团有限公司

技术研发日:

技术公布日:2024/7/15

- 还没有人留言评论。精彩留言会获得点赞!