不锈钢无缝管的热处理炉及热处理系统的制作方法

本申请涉及金属材料热处理的,尤其是涉及一种不锈钢无缝管的热处理炉及热处理系统。

背景技术:

1、不锈钢无缝管作为一种重要的金属材料,在石油、化工、医疗等领域具有广泛应用。钢管在轧制成型后会存在内部应力集中的问题,因为往往需要借助热处理炉进行热处理,通过高温热处理的手段解决钢管内部应力集中的问题。

2、参考图1,在钢管在弯曲成型后,由于形状呈弯曲状态,因此钢管内外圈的弯曲张紧度不一致,通常表现为内圈的弯曲形变更多而应力更加集中,常规热处理手段虽然钢管整体受热均匀,但实际对于钢管内圈所需要释放的应力较多,此处需要更多的热源,而钢管的其余位置并不需要过多的热源供应,过多的热源供应将导致弯曲的钢管产生不规则的热膨胀,影响产品质量。

技术实现思路

1、为了使得钢管在热处理时受热量得到合理分布,本申请的目的是提供一种不锈钢无缝管的热处理炉。

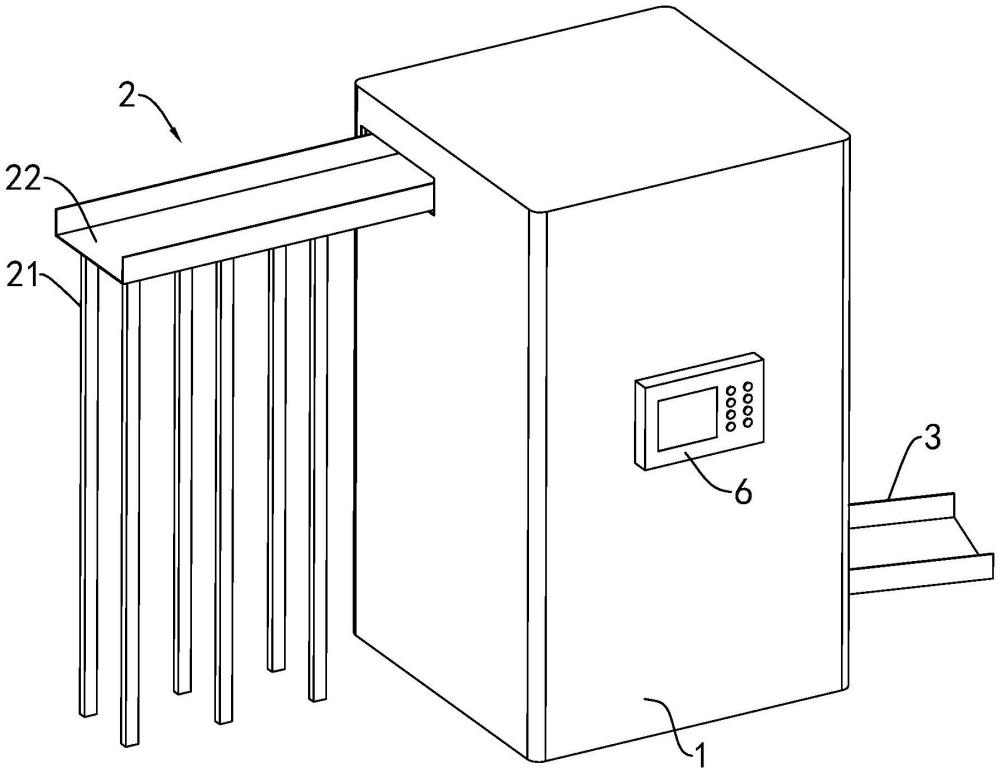

2、第一方面,本申请提供的一种不锈钢无缝管的热处理炉,采用如下的技术方案:一种不锈钢无缝管的热处理炉,包括炉体,所述炉体靠近其顶部处设有进料装置,所述炉体靠近其底壁处设有出料装置;

3、所述炉体内设有旋转加热装置,该旋转加热装置包括呈螺旋式盘旋的若干错位承接的轨道体、连接各轨道体的分隔柱、带动各轨道体靠近或远离旋转轴心线的调节机构,所述分隔柱上设有第一可控式加热器,所述轨道体上设有第二可控式加热器,炉体外设有用于控制第一可控式加热器和第二可控式加热器的控制装置。

4、通过采用上述技术方案,钢管在进入炉体内加热时产生的分段加热的效果,首先旋转式的轨道体具有立体的容纳空间,容纳了更多的钢管占用了更少车间面积,还能够保证每个钢管的内圈都是靠近于分隔柱,钢管的外圈都是远离分隔柱,因此在内部温度分布时,第一可控式加热器可加热温度至更高的热处理温度,使得钢管内圈承受更多的热辐射,以实现更好的应力分解效应;处在外部的第二可控式加热器也可以适当加热,以分解外圈应力,第一可控式加热器和第二可控式加热器为两个载体,可以独立加热控制,因此能够对钢管的内圈和外圈实现较为理想的热处理效果,减少不规则的热膨胀效应,由此提升产品的质量;另外考虑到产品的弯曲量不同,轨道体和分隔柱采用调节机构来调节内外圈大小,即在钢管的弯曲度较小时,轨道体和分隔柱整体外扩,相当于增加了轨道体所在圆的半径,由此钢管滑动的位置靠外,而在钢管的弯曲度较大时,轨道和分隔柱整体内收,由此钢管滑动的位置靠内,由此滑动顺畅;对于分隔柱和轨道体的数量,在轴向上可分割为八个及以上单位。

5、可选的,所述轨道体包括承托底和侧挡边,所述承托底相对分隔柱倾斜设置,所述侧挡边垂直于承托底;所述第一可控式加热器为内置盘管式加热机构,所述第二可控式加热器为贴覆在侧挡边的内侧的履带式加热器。

6、通过采用上述技术方案,侧挡边可对钢管的位置进行约束,减少钢管的晃动,保证加热面覆盖完整,承托底具有一定的斜度,因此在重力影响下,钢管能够通过重力自动下滑,前提在于出料点有空间送出钢管,在钢管存满整个炉体时,钢管可有序逐步递进,即保证炉体内的钢管热处理时长,还提升了炉体内的空间利用率;第一可控式加热器能够保证较高的加热温度,由此对钢管内圈进行高温热处理,第二可控式加热器为履带式加热器,履带式加热器能够对钢管的外圈进行适当加热,由此使得钢管整体的受热根据其应力集中的情况而分,该热量分布的方式可根据钢管的厚度、长度等因素而定。

7、可选的,所述调节机构包括处于炉体底侧的驱动平台,所述驱动平台的底侧设有伺服电机,所述伺服电机的驱动轴向上穿过驱动平台连接一同步锥齿轮,各所述分隔柱的底侧设有驱动块,所述驱动平台上设有带动驱动块滑动的丝杠、供丝杠转动支撑的多组轴承座,所述丝杠的一端穿出轴承座并连接有传动齿轮,所述传动齿轮与同步锥齿轮啮合。

8、通过采用上述技术方案,炉体底侧的驱动平台与炉体保持固定关系,驱动平台承载了分隔柱;当伺服电机启动时,可带动同步锥齿轮转动,同步锥齿轮转动时即可带动传动齿轮转动,传动齿轮正转或反转即可带动丝杠转动,多个丝杠带动各自的驱动块作辐射运动,由此使得各位置的轨道体转移到不同的半径范围处,实现了快速的整体调节效果。

9、可选的,同一组轴承座内设有用于穿过驱动块的导向柱,所述驱动块与导向柱滑动连接。

10、通过采用上述技术方案,多个导向柱配合驱动块以使得驱动块的滑动更加平稳可靠,减少了驱动块承载的分隔柱的晃动。

11、可选的,所述炉体为中空设置,炉体的内壳设有保温夹层。

12、通过采用上述技术方案,炉体的整体高度较高,因此内部热量需要相对长时间保存以降低热量耗损,采用炉体内构造加上保温夹层能够提升炉体的保温性能,由此减少整体能耗。

13、可选的,所述炉体内设有温度传感器,该温度传感器为热电偶传感器。

14、通过采用上述技术方案,炉体内的温度传感器可检测到内部温度,对于热处理工艺而言,内部温度稳定后再开始加工可保证产出的钢管产品质量一致稳定,因此优先选择热电偶传感器能够实现较好的加工实时温度监测效果。

15、可选的,所述炉体的一侧设有可启闭的封闭门。

16、通过采用上述技术方案,炉体保留侧面的封闭门方便后期及时检修,便于应急处理炉体的故障问题。

17、可选的,所述进料装置包括进料架、由进料架支撑的进料轨道,进料轨道的宽度大于轨道体的宽度。

18、通过采用上述技术方案,进料轨道的整体宽度较宽,可以使得钢管不同程度的弯曲情况均能够顺利放置,便于推送前移进入炉体内。

19、可选的,所述出料装置包括出料轨道,出料轨道的宽度大于轨道体的宽度,出料轨道相对于炉体倾斜。

20、通过采用上述技术方案,出料轨道的整体宽度较宽,可以使得钢管不同程度的弯曲情况均能够顺利送出,并稳定推送前移,避免直接散落至外部。

21、第二方面,本申请提供的一种不锈钢无缝管的热处理炉的热处理系统,采用如下的技术方案:一种不锈钢无缝管的热处理炉的热处理系统,应用于上述的不锈钢无缝管的热处理炉,包括控制系统,控制系统包括以下模块:

22、温度控制模块,用于控制炉体内第一可控式加热器和第二可控式加热器的温度;

23、温度显示模块,用于实时显示炉体内的温度;

24、报警模块,用于在炉体内温度超出预设范围时同时发出报警信号;

25、启停模块,用于启动、停止炉体的整体运行状态。

26、通过采用上述技术方案,控制系统烧录于控制装置内,基于温度控制模块的调节,温度可控制在合适范围;温度显示模块则反馈了该温度信息,并呈现在控制装置上,报警模块起到了额外的保护作用,在温度异常时及时停止,启动模块呈独立模块,可以快速在系统中响应。

27、综上所述,本申请包括以下有益技术效果:

28、1、提升热量分布的合理度,减少整体能耗,提升产品质量;2、根据产品弯曲度调整贴覆面,提升热覆盖面的完整度。

技术特征:

1.一种不锈钢无缝管的热处理炉,包括炉体(1),其特征在于,所述炉体(1)靠近其顶部处设有进料装置(2),所述炉体(1)靠近其底壁处设有出料装置(3);

2.根据权利要求1所述的不锈钢无缝管的热处理炉,其特征在于,所述轨道体(41)包括承托底(411)和侧挡边(412),所述承托底(411)相对分隔柱(42)倾斜设置,所述侧挡边(412)垂直于承托底(411);所述第一可控式加热器为内置盘管式加热机构,所述第二可控式加热器为贴覆在侧挡边(412)的内侧的履带式加热器(43)。

3.根据权利要求1所述的不锈钢无缝管的热处理炉,其特征在于,所述调节机构(5)包括处于炉体(1)底侧的驱动平台(51),所述驱动平台(51)的底侧设有伺服电机(52),所述伺服电机(52)的驱动轴向上穿过驱动平台(51)连接一同步锥齿轮(53),各所述分隔柱(42)的底侧设有驱动块(54),所述驱动平台(51)上设有带动驱动块(54)滑动的丝杠(55)、供丝杠(55)转动支撑的多组轴承座(56),所述丝杠(55)的一端穿出轴承座(56)并连接有传动齿轮(57),所述传动齿轮(57)与同步锥齿轮(53)啮合。

4.根据权利要求3所述的不锈钢无缝管的热处理炉,其特征在于,同一组轴承座(56)内设有用于穿过驱动块(54)的导向柱(58),所述驱动块(54)与导向柱(58)滑动连接。

5.根据权利要求1所述的不锈钢无缝管的热处理炉,其特征在于,所述炉体(1)为中空设置,炉体(1)的内壳设有保温夹层。

6.根据权利要求1所述的不锈钢无缝管的热处理炉,其特征在于,所述炉体(1)内设有温度传感器(7),该温度传感器(7)为热电偶传感器。

7.根据权利要求1所述的不锈钢无缝管的热处理炉,其特征在于,所述炉体(1)的一侧设有可启闭的封闭门(8)。

8.根据权利要求1所述的不锈钢无缝管的热处理炉,其特征在于,所述进料装置(2)包括进料架(21)、由进料架(21)支撑的进料轨道(22),进料轨道(22)的宽度大于轨道体(41)的宽度。

9.根据权利要求1所述的不锈钢无缝管的热处理炉,其特征在于,所述出料装置(3)包括出料轨道(31),出料轨道(31)的宽度大于轨道体(41)的宽度,出料轨道(31)相对于炉体(1)倾斜。

10.一种不锈钢无缝管的热处理炉的热处理系统,应用于权利要求1所述的不锈钢无缝管的热处理炉,其特征在于,包括控制系统,控制系统包括以下模块:

技术总结

本申请涉及一种不锈钢无缝管的热处理炉及热处理系统,涉及金属材料热处理的技术领域,其包括炉体,所述炉体靠近其顶部处设有进料装置,所述炉体靠近其底壁处设有出料装置;所述炉体内设有旋转加热装置,该旋转加热装置包括呈螺旋式盘旋的若干错位承接的轨道体、连接各轨道体的分隔柱、带动各轨道体靠近或远离旋转轴心线的调节机构,所述分隔柱上设有第一可控式加热器,所述轨道体上设有第二可控式加热器,炉体外设有用于控制第一可控式加热器和第二可控式加热器的控制装置。本申请具有提升热量分布的合理度,减少整体能耗,提升产品质量的效果。

技术研发人员:陈新凯,李翀,侯轲轲

受保护的技术使用者:浙江大凯特钢科技有限公司

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!